Webmenü

Produktsuche

Sprache

Menü verlassen

Wie verbessert der Vulkanisierungsprozess die Verschleißfestigkeit des motor-käferbeständigen Kurbelwellenöldichtungskits?

Der Vulkanisierungsprozess ist ein Prozess, bei dem das Gummimaterial und das Vulkanisierungsmittel chemisch unter hoher Temperatur und hohem Druck reagieren, um eine vernetzte Struktur zu bilden. Es ist ein wichtiger Schritt zur Optimierung der Leistung von Gummiprodukten. Nach der Vulkanisierung hat das Gummi -Material eine stabile chemische Bindung zwischen seinen molekularen Ketten gebildet, die die Härte, Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit des Materials erheblich verbessert.

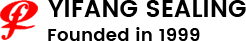

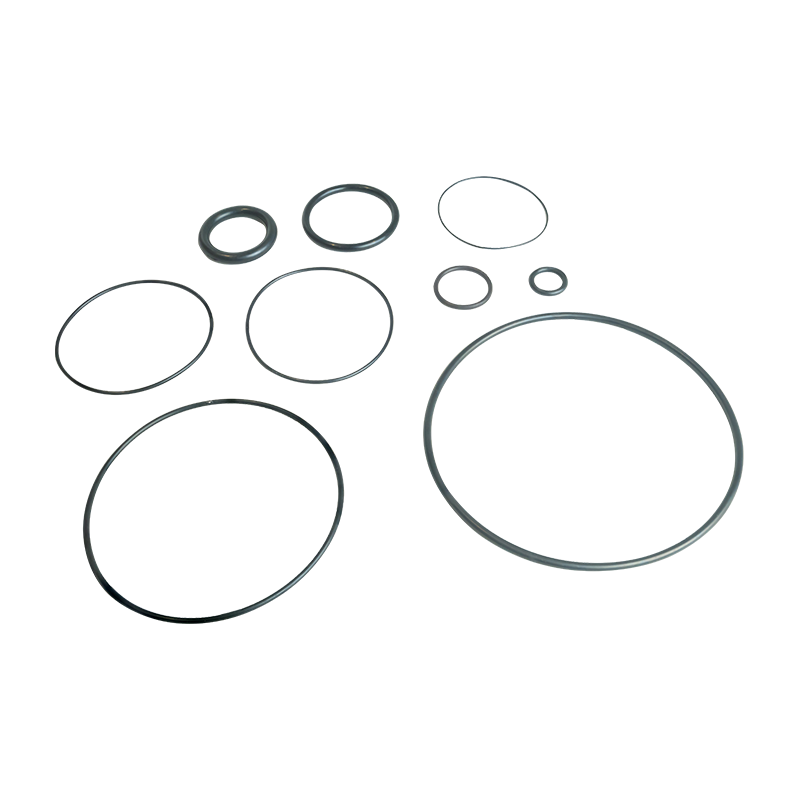

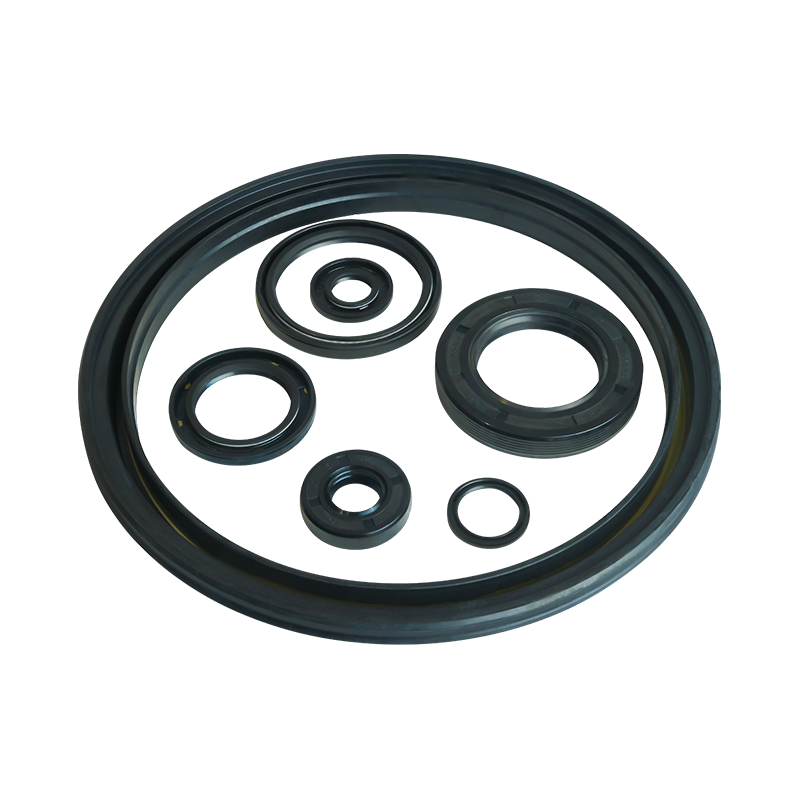

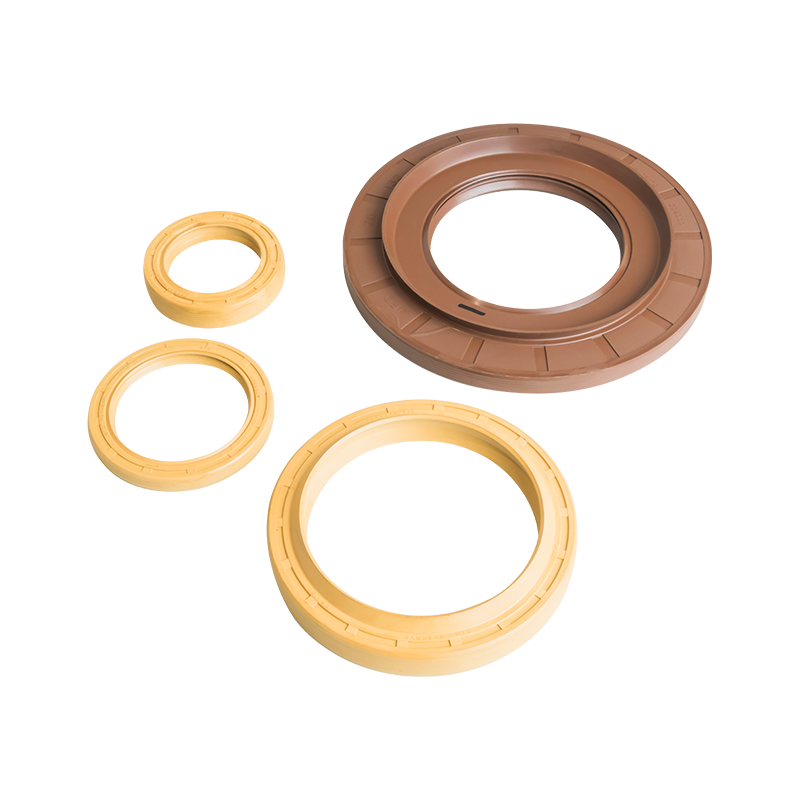

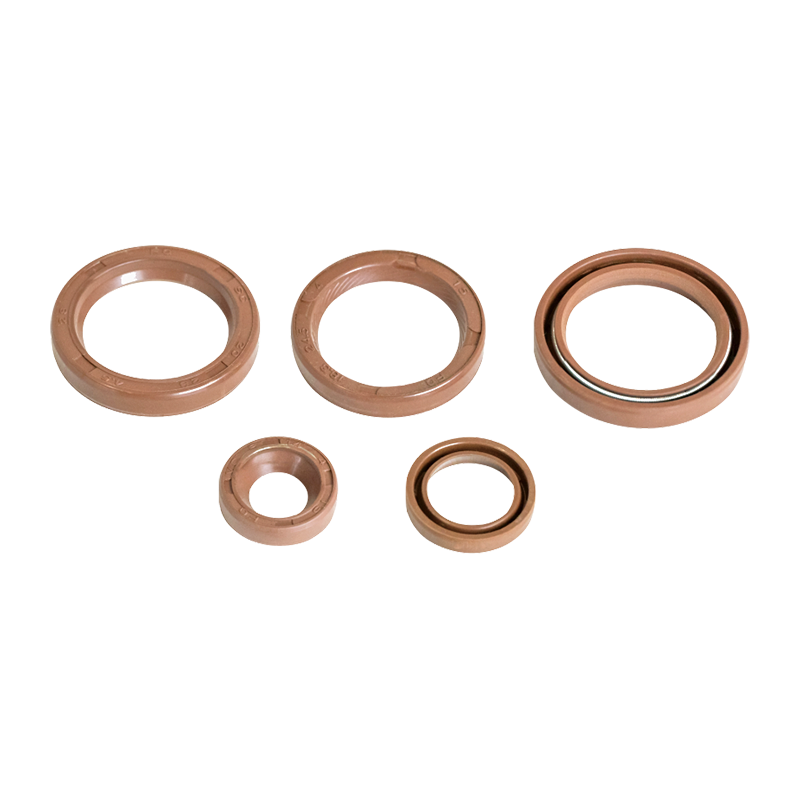

Bei der Herstellung von Motorkleidung-resistente Kurbelwellenöldichtungskits Die Anwendung des Vulkanisierungsprozesses ist besonders wichtig. Die Hauptmaterialien des Öldichtungs-Kits sind normalerweise Hochleistungskautschuster wie Nitrilgummi (NBR), Fluororubber (FPM) oder Silikonkautschuk. Während des Vulkanisierungsprozesses werden die molekularen Ketten dieser Materialien Vernetzungsreaktionen zur Bildung einer kompakteren und stabileren Struktur unterzogen, wodurch eine höhere Härte und Festigkeit aufweist.

Die Verschleißfestigkeit ist einer der wichtigsten Indikatoren für die Messung der Qualität des Ölversiegelungskits der Kurbelwelle. Während des Hochgeschwindigkeitsbetriebs des Motors wird zwischen der Kurbelwelle und der Öldichtung kontinuierliche Reibung und Verschleiß auftreten. Das vulkanisierte Kautschukmaterial kann dieser Reibung und dem Verschleiß aufgrund seiner erhöhten Härte und Festigkeit effektiv widerstehen, wodurch die Lebensdauer der Öldichtung verlängert wird.

Insbesondere spiegelt sich die Verbesserung des Verschleißwiderstands des Öldichtungskits durch den Vulkanisierungsprozess hauptsächlich in den folgenden Aspekten wider:

Erhöhen Sie die Härte: Die Härte des vulkanisierten Gummismaterials nimmt zu, sodass die Öldichtung der während des Betriebs des Motors erzeugten mechanischen Spannung besser widerstehen kann und das durch Verformung verursachte Leckagerisiko verringert.

Verbesserungsstärke: Die während des Vulkanisierungsprozesses gebildete vernetzte Struktur verbessert die Zugfestigkeit und die Tränenfestigkeit des Gummiematerials, wodurch die Öldichtung weniger wahrscheinlich ist, wenn sie externen Kräften ausgesetzt sind und die Haltbarkeit des Dichtungseffekts sicherstellen.

Verbesserung des Verschleißwiderstandes: Die Oberfläche des vulkanisierten Gummismaterials ist glatter, wodurch der Reibungskoeffizient mit der Kurbelwelle verringert wird, wodurch die Verschleißrate verringert wird. Die Bildung der vernetzten Struktur verbessert auch die Verschleißfestigkeit des Gummi-Materials, so dass die Öldichtung während des langfristigen Gebrauchs immer noch eine gute Dichtungsleistung aufrechterhalten kann.

Der Vulkanisierungsprozess verbessert nicht nur die Verschleißfestigkeit des Öldichtungskits, sondern wirkt sich auch positiv auf die Gesamtleistung aus. Das vulkanisierte Kautschukmaterial hat eine bessere Ölwiderstand, Wärmefestigkeit und Korrosionsbeständigkeit und kann unter harten Arbeitsbedingungen eine stabile Leistung aufrechterhalten. Diese Leistungsverbesserungen ermöglichen es dem Ölversiegelungs -Kit, sich besser an verschiedene Betriebsbedingungen des Motors anzupassen, die Lebensdauer des Motors zu verlängern und die Wartungskosten zu senken.

Darüber hinaus kann die Optimierung des Vulkanisierungsprozesses auch die Produktionseffizienz und die Produktqualität des Öldichtungs -Kits verbessern. Die Verwendung fortschrittlicher Vulkanisierungsgeräte und automatisierter Steuerungssysteme kann die Vulkanisierungstemperatur und die Zeit genau steuern, um sicherzustellen, dass jede Stapel von Öldichtungskits den besten Leistungszustand erreicht. Dies verbessert nicht nur die Produktionseffizienz, sondern verringert auch die fehlerhafte Rate und bietet Kunden zuverlässigere Produkte.

In der tatsächlichen Produktion haben viele bekannte Hersteller von Öldichtungskit fortschrittliche Vulkanisierungsprozesse eingesetzt, um die Verschleißfestigkeit ihrer Produkte zu verbessern. Durch die Optimierung der Vulkanisierungsformel und der Prozessparameter wurde beispielsweise die Verschleißfestigkeit des Öldichtungskits erheblich verbessert. Gleichzeitig achten diese Hersteller auch der Qualitätskontrolle während des Vulkanisierungsprozesses, um sicherzustellen, dass jeder Prozess strenge Standardanforderungen entspricht.

In den tatsächlichen Anwendungen zeigt das vom Vulkanisierungsprozess behandelte Öldichtungs -Kit eine hervorragende Verschleißfestigkeit und Dichtungsleistung. Wenn der Motor lange und unter hoher Belastung läuft, kann das Öldichtungskit weiterhin einen guten Versiegelungseffekt aufrechterhalten und effektiv Ölleckagen verhindern. Dies verbessert nicht nur die Betriebseffizienz des Motors, sondern erweitert auch die Lebensdauer des Motors und bringt den Kunden erhebliche wirtschaftliche Vorteile.

Als wichtiger Schritt bei der Herstellung von motor-kräftig-resistenten Kurbelwellenöl-Kits erhöht der Vulkanisierungsprozess den Verschleißfestigkeit des Produkts erheblich, indem die Härte und Festigkeit des Gummismaterials verbessert wird. Die Anwendung dieses Prozesses verbessert nicht nur die Gesamtleistung des Öldichtungskits, sondern erweitert auch die Lebensdauer des Motors und senkt die Wartungskosten. Mit der Weiterentwicklung von Wissenschaft und Technologie und der kontinuierlichen Innovation der Technologie wird der Vulkanisierungsprozess weiterhin eine wichtige Rolle bei der Herstellung von Öldichtungskits spielen. In Zukunft können wir erwarten, dass effizientere und umweltfreundlichere Vulkanisierungsprozesse aufgetreten sind, was die Leistungsverbesserung und die nachhaltige Entwicklung von Motorwellenresistenten Kurbelwellenöl-Siegel-Kits. neue Vitalität verleihen wird.

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]