PRODUKT

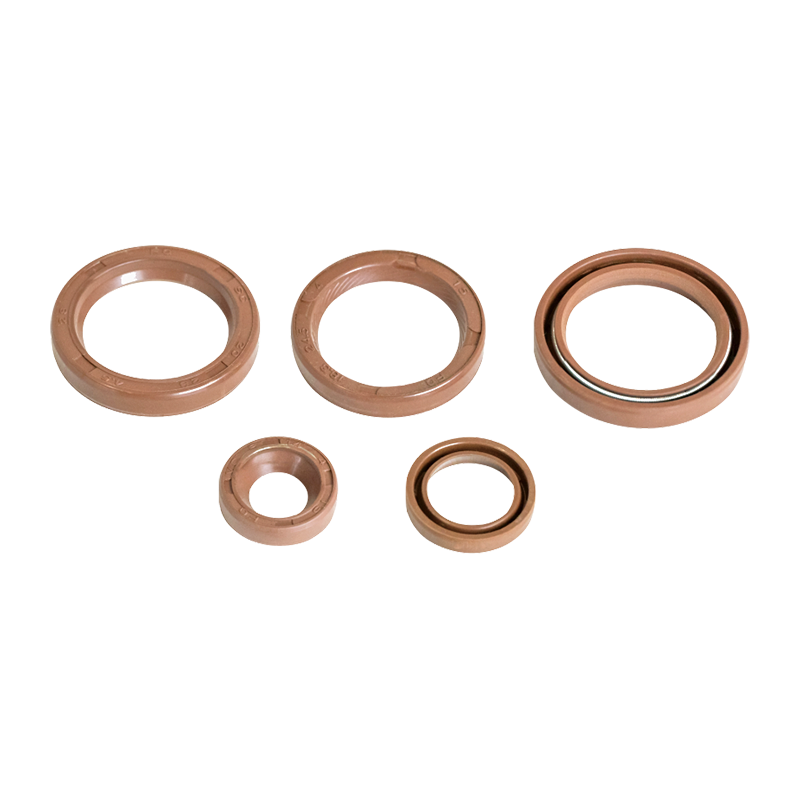

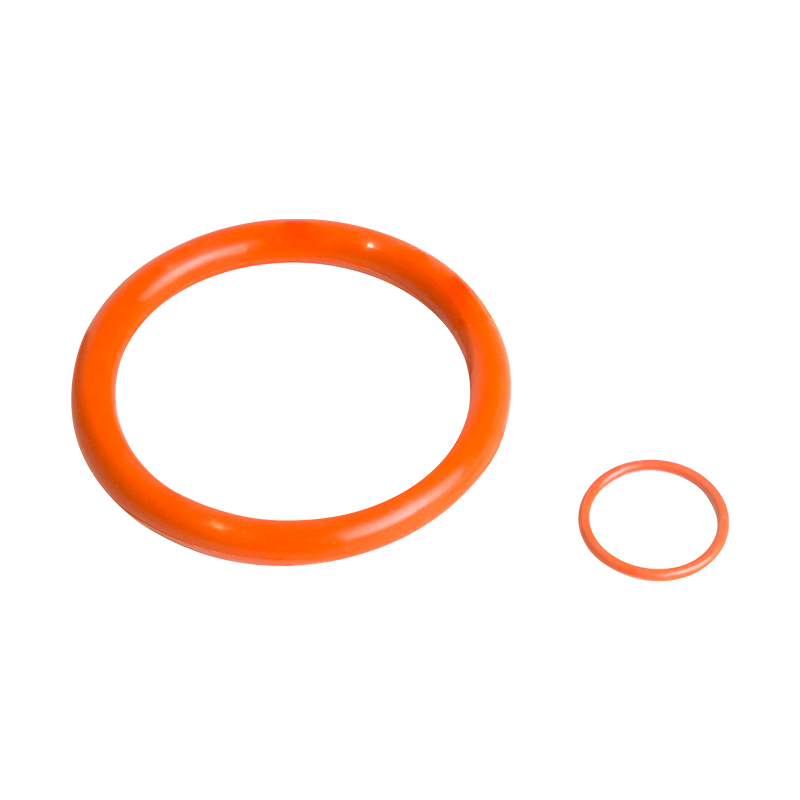

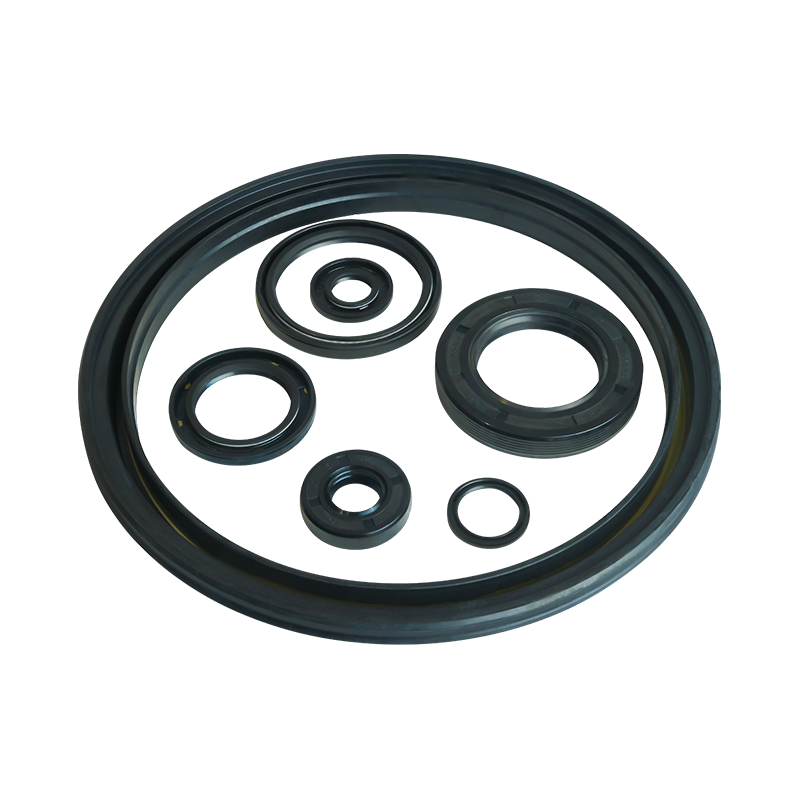

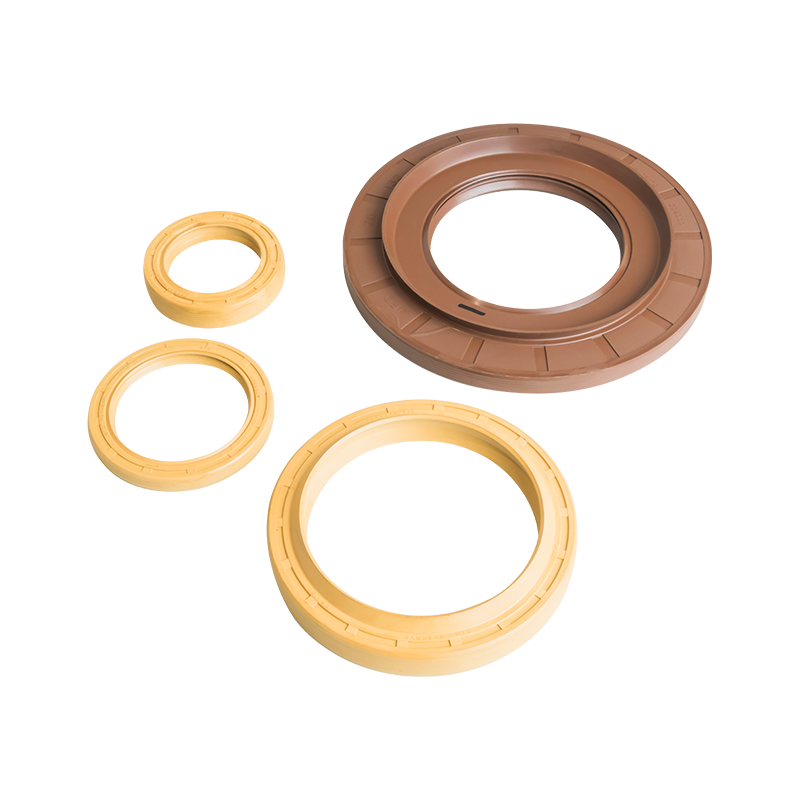

Hochtemperaturbeständige FKM -Rahmenöldichtung

VORHERIGES:FAWDE Motorteile Ptfe Öldichtung

NÄCHSTES:Motorkleidung-resistente Kurbelwellenöldichtungskit

Kontaktieren Sie uns

NÄCHSTES:Motorkleidung-resistente Kurbelwellenöldichtungskit

Um

Qidong Yifang Sealing Technology Co., Ltd.

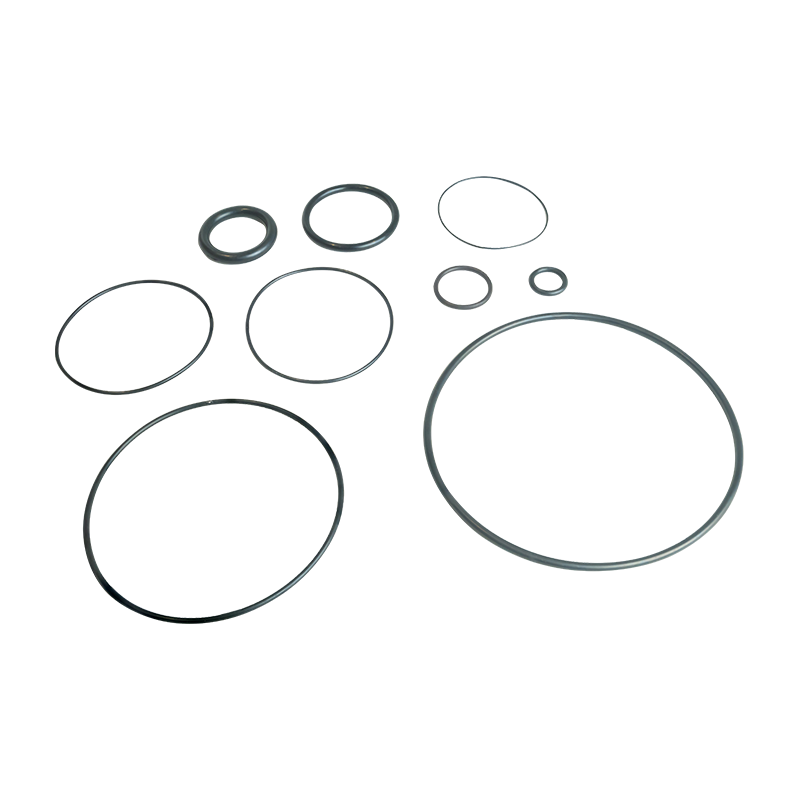

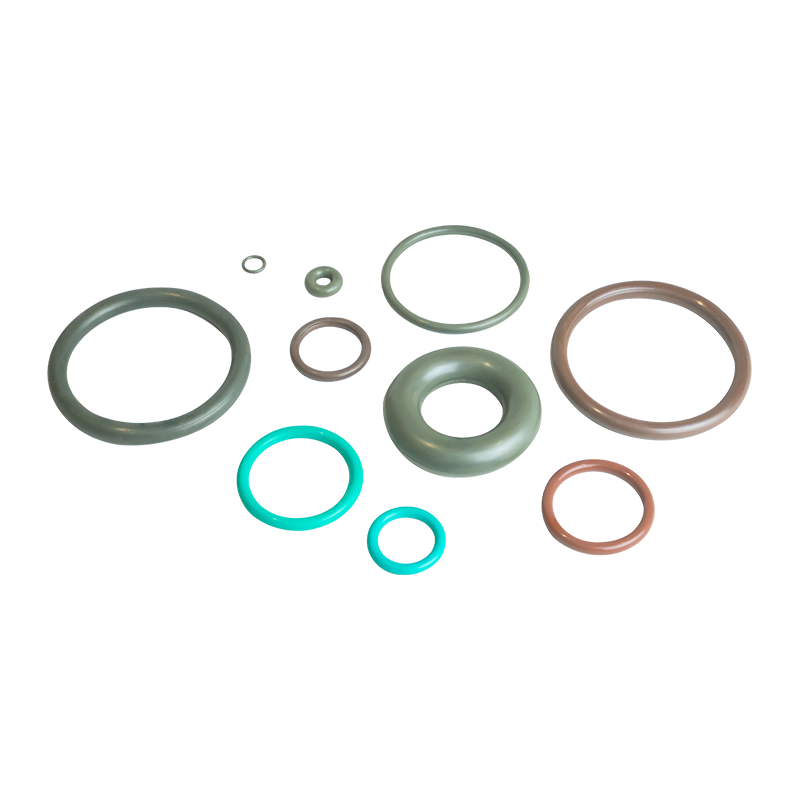

Qidong Yifang Sealing Technology Co., Ltd. ist ein im Mai 2017 gegründeter chinesischer Großhandels- Hochtemperaturbeständige FKM -Rahmenöldichtung Hersteller und Hochtemperaturbeständige FKM -Rahmenöldichtung Lieferant, . Sein Vorgänger war die Qidong Fuqiang Rubber and Plastic Products Factory. Das im April 1999 gegründete Unternehmen ist ein professionelles Unternehmen, das sich mit der Herstellung, Forschung und Entwicklung sowie dem Vertrieb von Gummiprodukten beschäftigt. Zu seinen Produkten gehören Zubehör für Elektrowerkzeuge, Rohrleitungsdichtungen und Autozubehör und werden in Länder wie Japan und Russland exportiert. Das Unternehmen baut sein Geschäft kontinuierlich aus, ist bestrebt, die Optimierung der Lieferkette voranzutreiben und baut langfristige und stabile Partnerschaften mit unseren Lieferanten und Kunden auf, um ein stetiges jährliches Umsatzwachstum sicherzustellen. Der jährliche Produktionswert des Unternehmens beträgt etwa 100 Millionen Yuan. Wir bieten Hochtemperaturbeständige FKM -Rahmenöldichtung zum Verkauf.

Die Fabrik von Yifang Sealing Technology befindet sich in Nr. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Provinz Jiangsu. Sie verfügt derzeit über eine Baufläche von über 13.000 Quadratmetern, Anlagevermögen von fast 80 Millionen Yuan und mehr als 180 Mitarbeiter. Durch fast 20 Jahre Entwicklung verfügt sie über ein komplettes Set an fortschrittlichen Testgeräten, ein vollautomatisches Mischsystem für obere Hilfsmaschinen, eine intelligente Formenbibliothek, eine intelligente Vulkanisationswerkstatt und andere fortschrittliche Instrumente und Geräte sowie Werkstätten. Die Investition und Verwendung dieser Geräte gewährleistet weiterhin die Stabilität und Konsistenz der Hochtemperaturbeständige FKM -Rahmenöldichtung Qualität, was widerspiegelt, dass Qualität das Leben von Milliarden von Menschen ist. Das Unternehmen hat sich stets an die Qualitätspolitik „Qualität als Leben des Unternehmens, hohe Qualität und Effizienz“ und „Kundenorientierung, kontinuierliche Verbesserung“ gehalten, wobei Detailmanagement als Prinzip und schlanke Produktion als Mittel betont und ein vollständiges Qualitätsmanagement- und Kontrollsystem eingerichtet wurde.

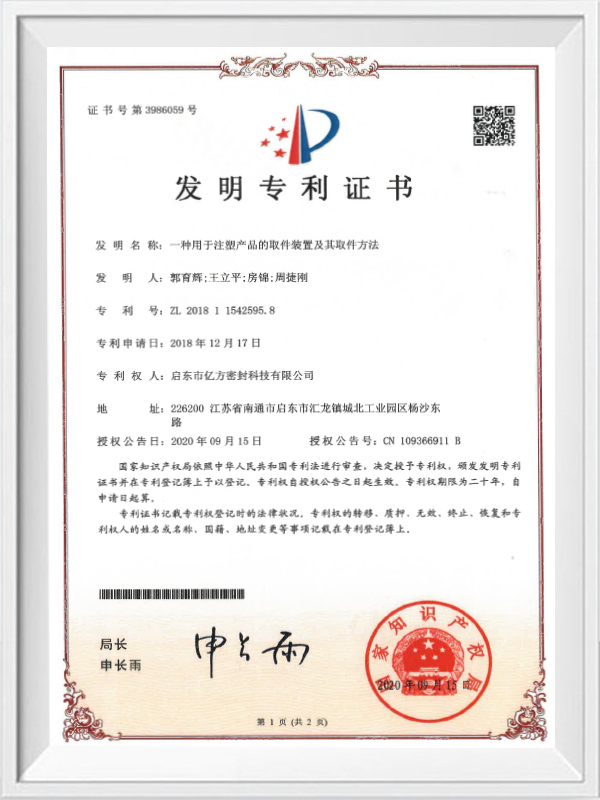

Das Unternehmen verfügt über eine starke technische Stärke und hat mit zahlreichen inländischen Universitäten und Forschungseinrichtungen in Industrie, Wissenschaft und Forschung zusammengearbeitet. Sie hat drei Erfindungspatente und mehr als dreißig Gebrauchsmusterpatente erhalten. Yifang hat 2018 die Zertifizierungen IS09001 und LATF16949 internationalen Standards für Qualitätssysteme bestanden und wurde 2019 als National High Tech Enterprise ausgezeichnet. Im Jahr 2022 erhielt das Unternehmen spezialisierte, raffinierte und innovative Produkte und erhielt nacheinander das Nantong Standard Enterprise und das Nantong Famous Trademark.

Als unermüdliches Streben der Yifang-Menschen wird Yifang Sealing Technology mit fortschrittlicherer Technologie und höherer Qualität einen gebührenden Beitrag zur Branche leisten Hochtemperaturbeständige FKM -Rahmenöldichtung, und perfektere Dienstleistungen, indem wir zum wettbewerbsfähigsten Anbieter von Hochtemperaturbeständige FKM -Rahmenöldichtung Produkte in China und setzt einen Maßstab in der Branche.

Nachricht

-

Einleitung: Die entscheidende Rolle der Dichtung für die Motorzuverlässigkeit In der Welt der ...

MEHR ERFAHREN -

Einleitung: Die entscheidende Bedeutung der Qualität bei Dichtungskomponenten In der riesigen ...

MEHR ERFAHREN -

Die Integrität eines Druckleitungssystems ist nur so stark wie sein schwächster Punkt. In Systeme...

MEHR ERFAHREN -

In der anspruchsvollen Welt der industriellen Dichtungstechnik ist ein Scheitern keine Option. Ei...

MEHR ERFAHREN -

Die Integrität eines Rohrleitungssystems, unabhängig davon, ob es für den Transport von lebenswic...

MEHR ERFAHREN