Webmenü

Produktsuche

Sprache

Menü verlassen

Warum halten hydrierte Nitrilkautschuk (HNBR) O-Ringe eine hervorragende Versiegelungsleistung bei Hochtemperaturöl beibehalten?

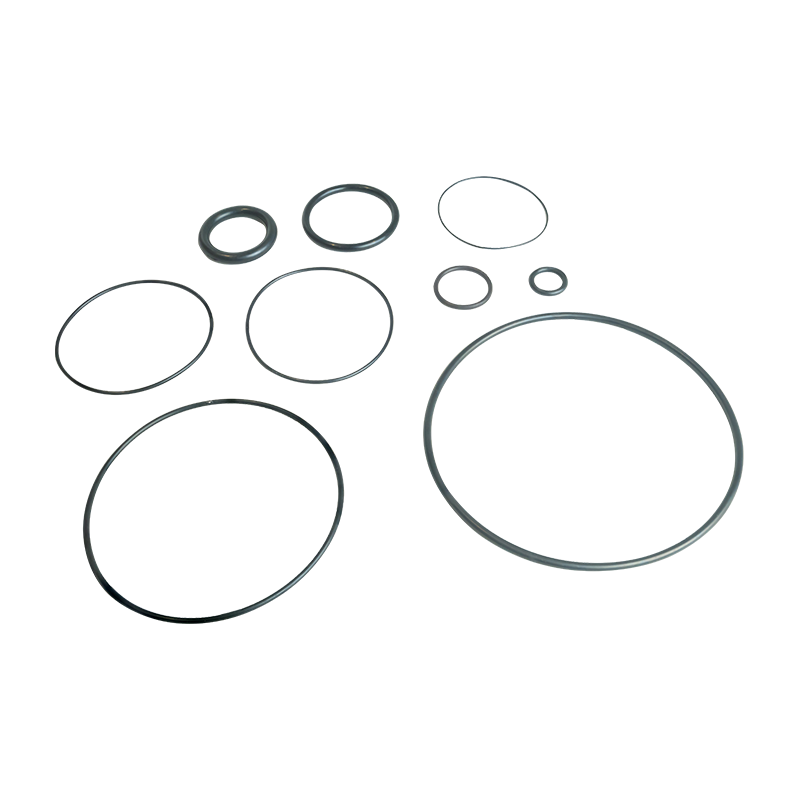

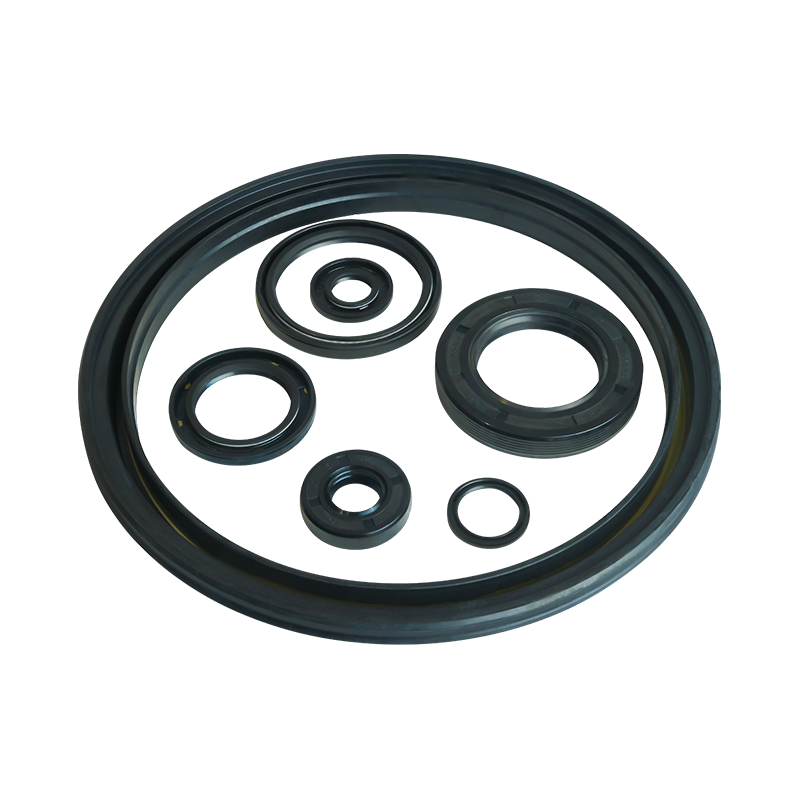

Im Bereich der industriellen Versiegelung sind hydrierte Nitrilkautschuk (HNBR) O-Ringe zur bevorzugten Versiegelungslösung für harte Arbeitsbedingungen wie hohe Temperatur und Öl aufgrund ihrer einzigartigen molekularen Struktur und Materialeigenschaften geworden. Im Vergleich zu herkömmlichen Gummimaterialien härtet HNBR nicht schnell und knackt unter langfristiger Hochtemperaturexposition und scheitert auch nicht aufgrund einer übermäßigen Schwellung in einer ölgekundeten Umgebung. Die hervorragende Fähigkeit zur Erholung der elastischen Erholung sorgt für die langfristige Zuverlässigkeit des Versiegelungssystems. Die Wurzel dieses Leistungsvorteils liegt im chemischen Modifikationsprozess von HNBR und seinen mikrostrukturellen Eigenschaften, die es ihm ermöglichen, stabile physikalische Eigenschaften unter extremen Bedingungen aufrechtzuerhalten, wodurch die Bedürfnisse von industriellen Anwendungen mit hoher Nachfrage gerecht werden.

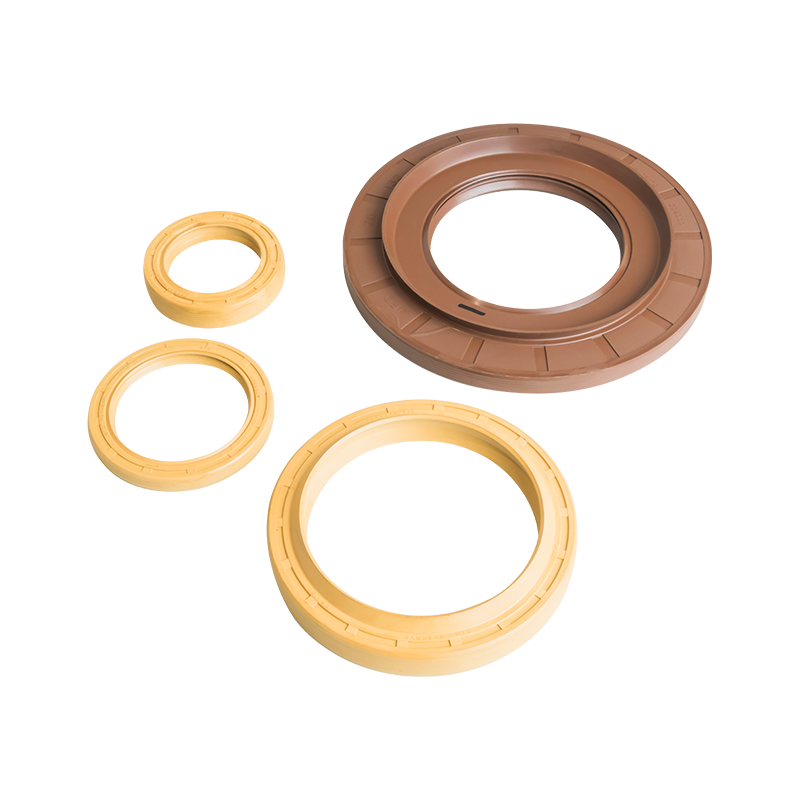

Die hervorragende Leistung von HNBR beginnt mit seiner speziellen chemischen Struktur. Obwohl gewöhnlicher Nitrilkautschuk (NBR) eine gute Ölresistenz aufweist, ist es aufgrund einer großen Anzahl ungesättigter Doppelbindungen in der molekularen Kette leicht, die Kette oder das Verknüpfung übermäßig in hoher Temperatur und oxidativem Umfeld zu brechen, was zu Härtung, Brillen und sogar das Knacken des Materials führt. HNBR verwendet einen katalytischen Hydrierungsprozess, um die ungesättigten Bindungen in der NBR -Molekülkette teilweise oder vollständig zu sättigen, wodurch die thermische Stabilität und die antioxidative Kapazität signifikant verbessert werden. Diese Hydrierungsbehandlung verringert nicht nur das Risiko eines Materialsabbaues bei hohen Temperaturen, sondern verbessert auch die Flexibilität der molekularen Kette, wodurch der HNBR-O-Ring in einer langfristigen Hochtemperaturumgebung elastisch bleibt und das durch thermische Alterung verursachte Versiegelungsversagen vermieden wird.

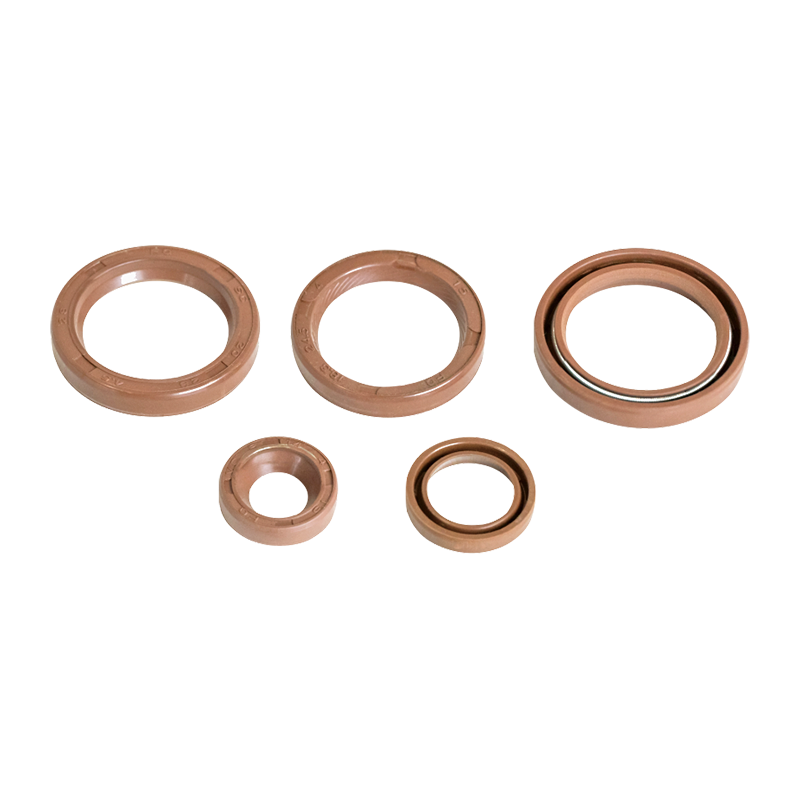

HNBR erzielt auch in Ölumgebungen eine gute Leistung. Herkömmliche Gummimaterialien schwellen häufig an, wenn Sie mit Kraftstoff, Schmieröl oder hydraulischem Öl in Kontakt sind, was zu dimensionalen Veränderungen, verringerter Härte und sogar dauerhafter Deformation führt. HNBR behält die ursprüngliche starke polare Acrylnitrilgruppe von NBR bei, wodurch es eine hervorragende Resistenz gegen nicht Polaröle und eine extrem niedrige Schwellungsrate aufweist. Gleichzeitig ist die molekulare Kettenstruktur nach der Hydrierungsbehandlung kompakter, wodurch die Möglichkeit der Ölmoleküldurchdringung weiter verringert wird, um sicherzustellen, dass der O-Ring nach langfristigem Öleinsinsion seine ursprüngliche Geometrie- und mechanische Eigenschaften aufrechterhalten kann. Diese stabile Ölfestigkeit macht HNBR O-Ringe besonders geeignet, um Szenarien wie Automotoren, Getriebe, Hydrauliksysteme usw. zu versiegeln, die langfristig in Kontakt mit Schmiermedien stehen.

Zusätzlich zu hohen Temperatur- und Ölwiderstand, ein weiterer Kernvorteil von HNBR O-Ringe ist ihre ausgezeichnete Fähigkeit zur elastischen Wiederherstellung, dh Komprimierungsleistung. Normaler Gummi ist nach Langzeitdruck für plastische Verformungen anfällig, was zu einer verringerten Versiegelungskraft oder sogar zu Leckagen führt. Die molekulare Kettenstruktur von HNBR verleiht ihm einen hervorragenden "Speichereffekt", der seine ursprüngliche Form schnell wiederherstellen und den stabilen Dichtungskontaktdruck auch unter langfristiger statischer Kompression oder dynamischer zyklischer Belastung aufrechterhalten kann. Diese Funktion ist für Industriegeräte von entscheidender Bedeutung, die eine langfristige stabile Versiegelung erfordert. Beispielsweise können HNBR-O-Ringe in Hochtemperatur- und Hochdruckventilen rotierende Wellendichtungen oder statische Flanschanschlüsse effektiv vermeiden, die durch Materialrelaxation verursacht und die Lebensdauer der Ausrüstung verlängert werden.

Darüber hinaus erweitert die Formulierungsoptimierung von HNBR seine Anwendungsanpassungsfähigkeit weiter. Durch Anpassung des Hydrierungsgrades, des Acrylnitrilgehalts und der Art des Verstärkungsfüllers kann die Leistung von HNBR-O-Ringen für verschiedene Arbeitsbedingungen angepasst werden. Beispielsweise ist HNBR mit hohem Acrylonitrilgehalt für hochpolare Medien wie Kraftstoffsysteme geeignet, während mäßig hydriertes HNBR die Wärmewiderstand unter Berücksichtigung der niedrigen Temperaturelastizität beibehält. Diese flexible Einstellbarkeit ermöglicht es HNBR O -Ringen, den verschiedenen Dichtungsbedarf in einem Temperaturbereich von -40 ° C bis 150 ° C oder sogar höher zu erfüllen, was sie zu einer idealen Wahl für Branchen wie Petrochemikalien, Automobilherstellung und Luft- und Raumfahrt macht.

Der Grund, warum hydrierte Nitrilgummi (HNBR) O-Ringe eine hervorragende Dichtungsdauer in Hochtemperaturölumgebungen aufweisen können, ist auf ihre einzigartige hydrierte molekulare Struktur, eine hervorragende chemische Resistenz und eine hervorragende elastische Erholung. Im Vergleich zu herkömmlichen Gummimaterialien überwindet HNBR nicht nur die Defekte der Hochtemperaturhärtung und der Ölschwellung, sondern passt sich auch an eine breitere Palette von Anwendungsszenarien durch optimiertes Formeldesign an. Auf dem Gebiet der modernen Industrieversiegelung, die hohe Zuverlässigkeit und lange Lebensdauer verfolgt, sind HNBR O-Ringe zu einer zuverlässigen Wahl für Ingenieure geworden

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]