Webmenü

Produktsuche

Sprache

Menü verlassen

Überlegungen zur wichtigen Leistung und Anwendung von Fluororubber (FKM) O-Ring-Dichtungen

Wie können FKM O-Ringe unter extremen Bedingungen abschneiden?

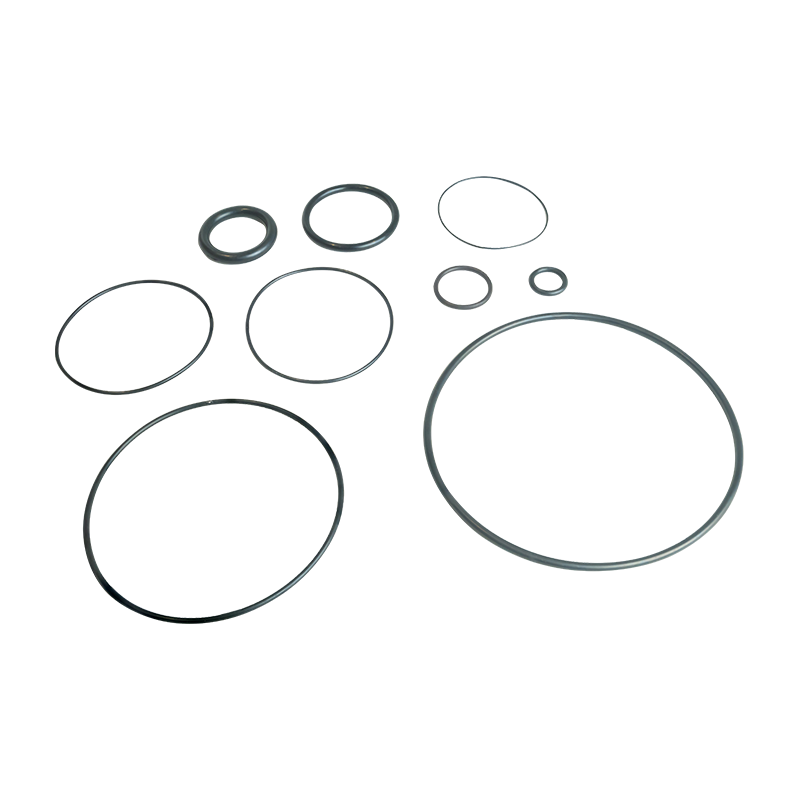

Im modernen Industriebereich wird die Betriebsumgebung der Ausrüstung immer komplexer, und die extremen Arbeitsbedingungen haben strenge Anforderungen an die Versiegelungskomponenten vorgelegt. Mit seiner einzigartigen molekularen Struktur und chemischen Eigenschaften weisen FKM O-Ringe eine hervorragende Leistung bei hoher Temperaturresistenz, chemischer Resistenz, Alterungswiderstand usw. auf, was sie zu einer idealen Wahl für die Versiegelung unter extremen Arbeitsbedingungen macht.

Der hohe Temperaturbeständigkeit von FKM O-Ring-Dichtungen ist besonders hervorragend. Die Hauptkette besteht aus Kohlenstoff-Kohlenstoff-Bindungen und Fluor-Kohlenstoff-Bindungen. Die Fluor-Kohlenstoff-Bindung hat eine extrem hohe Bindungsenergie von bis zu 485 kJ/mol, was viel höher ist als die Kohlenstoffhydrogenbindung (413 kJ/mol). Dies ermöglicht FKM, lange in einer Hochtemperaturumgebung von 200 ℃ -250 ℃ stabil zu arbeiten. Einige speziell formulierte FKM können gleichmäßigen hohen Temperaturen von 300 ℃ standhalten. In Szenarien wie der Versiegelung und Versiegelung von Hochtemperaturteilen von petrochemischen Rohrleitungen können FKM-O-Ringe effektiv mithilfe ihres hohen Temperaturwiderstandes verhindern und einen kontinuierlichen und stabilen Betrieb der Ausrüstung gewährleisten.

Die Resistenz gegen chemische Korrosion ist ein weiterer Kernvorteil von FKM O-Ringen. Die starke Elektronegativität von Fluoratomen bildet eine stark stabile Elektronenwolkenschichtschicht auf der Oberfläche der FKM -Molekülkette, wodurch die Möglichkeit der molekularen Kette, die mit chemischen Medien reagiert, erheblich verringert. Daher haben FKM-O-Ringe eine gute Toleranz gegenüber den meisten organischen Lösungsmitteln, Anorganinsäuren und starken Oxidationsmitteln. Beispielsweise können FKM-O-Ringe in starken oxidierenden Säureumgebungen wie konzentrierter Schwefelsäure und konzentrierter Salpetersäure sowie organischen Lösungsmittelumgebungen wie Benzin und Diesel immer noch eine gute Versiegelungsleistung sowie die physikalischen und mechanischen Eigenschaften aufrechterhalten. Es ist jedoch zu beachten, dass FKM eine schlechte Toleranz gegenüber polaren Lösungsmitteln wie Amine, Ketonen und Estern hat, und es ist eine sorgfältige Bewertung erforderlich, wenn sie in diesen Medienumgebungen verwendet werden.

In Bezug auf den Alterungswiderstand funktionieren auch FKM-O-Ringe gut. Egal, ob es sich um thermische oxidative Alterung, Ozonalterung oder ultraviolettes Altern handelt, FKM zeigt einen starken Widerstand. Während des thermischen oxidativen Alterungsprozesses verlangsamt die Stabilität der FKM -Molekülkette effektiv die Rate des oxidativen Abbaus; Seine molekulare Struktur hat eine natürliche Resistenz gegen Ozon und kann für eine lange Zeit in einer Ozonumgebung mit hoher Konzentration ohne Knacken verwendet werden. Gleichzeitig hat FKM eine schwache Fähigkeit, ultraviolette Strahlen aufzunehmen, und wenn sie in Umgebungen im Freien verwendet werden, ist seine Alterungsrate signifikant niedriger als viele andere Gummimaterialien.

Wie wähle ich die Härte und Materialformel von FKM-O-Ringen korrekt aus?

Die Härte und Materialformel von FKM-O-Ringen wirkt sich direkt auf ihre Versiegelungsleistung und ihre Lebensdauer aus. Die korrekte Auswahl ist der Schlüssel zur Gewährleistung des Versiegelungseffekts.

Die Härte ist einer der wichtigsten Leistungsindikatoren für FKM-O-Ringe, die normalerweise in Ufer A ausgedrückt werden, mit einem gemeinsamen Bereich von 60 bis 90 Ufern A. FKM-O-Ringe mit geringerer Härte (wie 60-70 Ufer A) haben eine gute Flexibilität und die Fähigkeit zur Erholungsverformung der Kompressionsdeformation und sind für die Arbeitsbedingungen geeignet und sind die Fähigkeit zur Erholung von hohen Oberflächen oder großen Versiegelungen geeignet. Sie können kleine Mängel auf der Dichtfläche besser füllen und eine effektive Siegel bilden. Niedrige Härten-O-Ringe sind jedoch anfällig für Extrusionsdeformation unter Hochdruckumgebungen, was zu einem Versiegelungsversagen führt. FKM-O-Ringe mit hoher Härte (80-90 Shore A) haben höhere Anti-Extrusion-Fähigkeiten und eignen sich für Hochdruckdichtszenarien, ihre Flexibilität ist jedoch relativ schlecht und erfordern einen höheren Grad an Anpassung an der Dichtungsfläche.

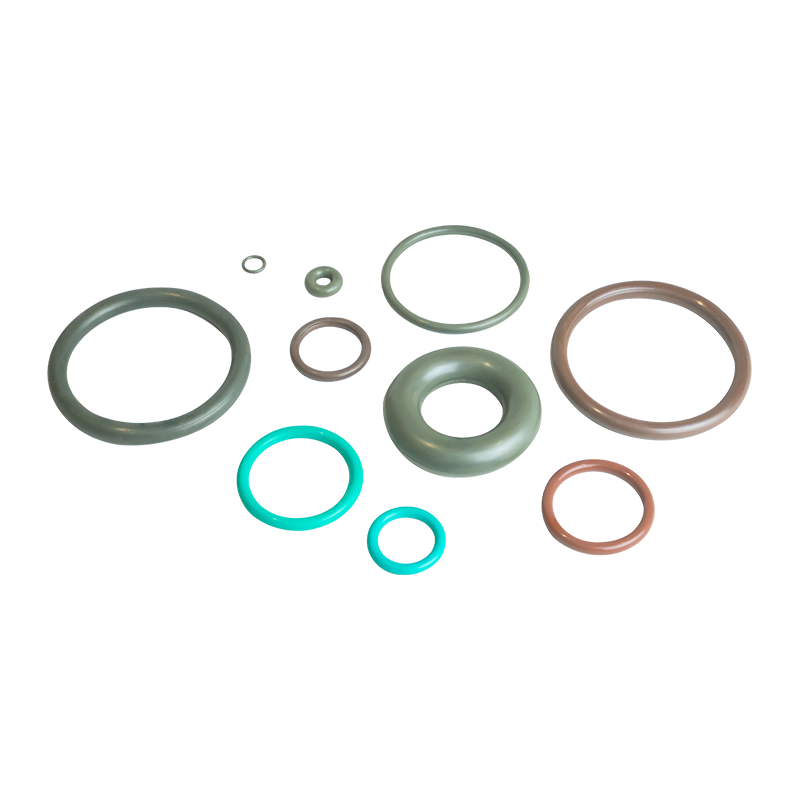

Der Fluorgehalt in der Materialformel ist der Kernfaktor, der die Leistung von FKM-O-Ringen beeinflusst. Je höher der Fluorgehalt ist, desto stärker wird der chemische Widerstand und die hohe Temperaturresistenz von FKM, aber es wird auch zu erhöhter Materialhärte, erhöhter Verarbeitungsschwierigkeit und höheren Kosten führen. Im Allgemeinen ist ein mittlerer Fluorkautschuk mit einem Fluorgehalt von 66% - 71% ein gutes Gleichgewicht zwischen chemischer Resistenz, physikalischen und mechanischen Eigenschaften und Kosten und ist für die meisten konventionellen industriellen Versiegelungsszenarien geeignet. Während hoher Fluorkautschuk mit einem Fluorgehalt von mehr als 75%, obwohl der chemische Widerstand und die hohe Temperaturresistenz weiter verbessert werden, ist sie teuer und hauptsächlich in der Luft- und Raumfahrt, Halbleiter und anderen Feldern mit extrem hohen Leistungsanforderungen verwendet.

Das Härtungssystem hat auch einen wichtigen Einfluss auf die Leistung von FKM-O-Ringen. Zu den häufig verwendeten Aushärtungssystemen gehören das Peroxidhärtungssystem, das Aminhärtungssystem und das Phenolharzhärtungssystem. FKM O-Ringe, die durch Peroxidhärtungssystem geheilt werden, weisen eine hervorragende Hochtemperaturwiderstand und die dauerhafte Verformungsleistung mit hoher Temperatur auf, und der vulkanisierte Gummi hat eine hohe Reinheit, die für Branchen mit hohen Hygieneanforderungen wie Nahrung und Medizin geeignet ist. Das Amin -Härtungssystem hat eine schnelle Härtungsgeschwindigkeit, und der vulkanisierte Gummi hat eine hohe Zugfestigkeit, aber der hohe Temperaturwiderstand ist relativ schlecht. Das phenolische Harzhärtungssystem kann FKM O-Rings einen guten chemischen Widerstand und Temperaturbeständigkeit ergeben und wird im petrochemischen Feld häufig verwendet.

Wo ist die anwendbare Grenze zwischen FKM und anderen Elastomer -Dichtungen?

In der Auswahl der Ring -Ringmaterialien haben FKM und Elastomere wie NBR, HNBR und FFKM jeweils ihre eigenen Vor- und Nachteile. Die Klärung ihrer geltenden Grenzen hilft dabei, eine angemessene Auswahl zu treffen.

Nitrilkautschuk (NBR) ist eines der am weitesten verbreiteten Gummi -Dichtungsmaterialien. Sein größter Vorteil ist, dass es eine gute Toleranz gegenüber Mineralöl, tierischen und pflanzlichen Ölen hat und günstig ist und eine hervorragende Verarbeitungsleistung hat. Der Betriebstemperaturbereich von NBR beträgt im Allgemeinen -40 ℃ - 120 ℃. Es ist für Szenen wie Automobilbrennstoffsysteme und Hydrauliksysteme geeignet, die hohe Anforderungen an die Ölwiderstand haben, aber relativ milde Temperaturen und chemische mittlere Umgebungen. Die Temperaturresistenz von NBR, der chemische Widerstand und die Alterungsbeständigkeit sind jedoch FKM weit unterlegen, und es wird in hoher Temperatur und starken chemischen Medienumgebungen älter und scheitern schnell.

Hydriertes Nitrilkautschuk (HNBR) ist ein hydriertes Produkt von NBR. Durch Wasserstoffversorgungsdoppelbindungen in der NBR -Molekülkette sind ihre hohe Temperaturresistenz, der Alterungswiderstand und die chemische Resistenz signifikant verbessert. Der Betriebstemperaturbereich von HNBR kann -35 ℃ - 150 ℃ erreichen. In einigen mittleren Temperatur- und chemischen Mittelumgebungen liegt die Leistung in der Nähe von FKM, der Preis ist jedoch relativ niedrig. Die Leistung von HNBR in starken oxidierenden Medien und Hochtemperaturumgebungen ist jedoch immer noch nicht mit FKM vergleichbar. Es eignet sich für Arbeitsbedingungen wie periphere Robben des Automobilmotors und Industriegetriebe.

Perfluoroelastomer (FFKM) ist das Gummi -Material mit dem höchsten Fluorgehalt. Es hat eine bessere hohe Temperatur und chemische Resistenz als FKM. Es kann lange bei einer hohen Temperatur von 327 ° C funktionieren und fast allen chemischen Medien standhalten. FFKM ist jedoch teuer, schwer zu verarbeiten und hat eine schlechte Leistung mit niedriger Temperatur. Daher wird es hauptsächlich in speziellen Bereichen wie der Herstellung von Halbleiter und der chemischen Reaktorversiegelung verwendet, die äußerst hohe Anforderungen an die Versiegelungsleistung haben und keine Kosten berücksichtigen. Im Gegensatz dazu hat FKM ein besseres Gleichgewicht zwischen Leistung und Kosten gefunden und ist in den meisten Industriefeldern für herkömmliche Versiegelungsbedürfnisse geeignet.

Welche technischen Punkte sollten beim Installieren und Verwenden von FKM-O-Ringen geachtet werden?

Richtige Installation und Verwendung sind der Schlüssel zur Maximierung der Versiegelungsleistung von FKM-O-Ringen und der Verlängerung der Lebensdauer. Die Aufmerksamkeit sollte auf technische Punkte wie Oberflächenrauheit, Kompressionsrate -Design und Ausfallmodus geschenkt werden.

Die Oberflächenrauheit der Versiegelungsfläche hat einen signifikanten Einfluss auf den Versiegelungseffekt des FKM-O-Rings. Im Allgemeinen sollte der RA -Wert der Oberflächenrauheit der Versiegelungsfläche zwischen 0,8 und 3,2 μm gesteuert werden. Eine zu raue Oberfläche kratzt die Oberfläche des O-Rings und bildet einen Leckagekanal. Eine zu glatte Oberfläche ist nicht förderlich für die Anpassung zwischen O-Ring und Dichtungsfläche, und die Grenzflächenleckage ist anfällig für eintreten. Darüber hinaus muss die Verarbeitungsgenauigkeit der Versiegelungsfläche ebenfalls streng gesteuert werden, um dimensionale Abweichungen zu vermeiden, die zu einer unangemessenen Installation des O-Rings führen.

Die Kompressionsratedesign von FKM-O-Ringen hängt direkt mit dem Versiegelungseffekt und der Lebensdauer des Lebens zusammen. Wenn die Kompressionsrate zu hoch ist, werden das Altern und der Verschleiß der O-Ringe beschleunigt, wodurch die Lebensdauer verkürzt. Wenn die Kompressionsrate zu niedrig ist, kann eine effektive Siegel nicht gebildet werden. Im Allgemeinen wird empfohlen, die Kompressionsrate von FKM -O -Ringen für die statische Versiegelung mit 15% bis 25% zu kontrollieren, und die Kompressionsrate kann für die dynamische Versiegelung angemessen auf 10% bis 15% reduziert werden. Gleichzeitig muss auch der Einfluss von Faktoren wie Arbeitstemperatur und mittlerer Druck auf die Kompressionsrate berücksichtigt werden. In einer Umgebung mit hoher Temperatur wird das Material eine thermische Ausdehnung durchlaufen, und die Druckrate sollte angemessen reduziert werden. In einer Hochdruckumgebung muss die Kompressionsrate angemessen erhöht werden, um die Extrusionsdeformation zu verhindern.

Das Verständnis der Fehlermodi von FKM-O-Ringen kann dazu beitragen, im Voraus Fehler zu verhindern. Zu den häufigen Versagen gehören Extrusionsausfälle, Verschleißversagen, Alterungsversagen und chemisches Korrosionsversagen. Extrusionsausfall tritt hauptsächlich in Hochdruckumgebungen auf. Wenn die Versiegelung zu groß ist, wird der O-Ring in die Lücke gedrückt und beschädigt. Dies kann vermieden werden, indem O-Ringe mit angemessener Härte ausgewählt und die Versiegelungslücke gesteuert werden. Der Verschleißversagen wird hauptsächlich durch Reibung während der dynamischen Versiegelung verursacht. Verschleiß kann durch Optimierung der Dichtungsstruktur und Verwendung Schmiermedien reduziert werden. Alterungsversagen und chemische Korrosionsversagen sind eng mit der Arbeitsumgebung verbunden. Es ist erforderlich, die entsprechende Materialformel gemäß den tatsächlichen Arbeitsbedingungen auszuwählen und die O-Ringe regelmäßig zu überprüfen und zu ersetzen.

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]