Webmenü

Produktsuche

Sprache

Menü verlassen

Wie wirkt sich die strukturelle Layout des Motors keerresistenten Kurbelwellenöldichtungs-Kits auf die Verschleißfestigkeit aus?

Im komplexen System des motor-käferbeständigen Kurbelwellenöldichtungskits ist die insgesamt strukturelle Anordnung der Öldichtung wie die innere Struktur einer Präzisionsmechanik. Die relative Position und die Matching -Methode jeder Komponente bestimmen nicht nur die Realisierung ihrer grundlegenden Funktionen, sondern hängen auch eng mit dem wichtigsten Verschleißwiderstand zusammen, der die Laufstabilität und die Lebensdauer des Motors zutiefst beeinflusst.

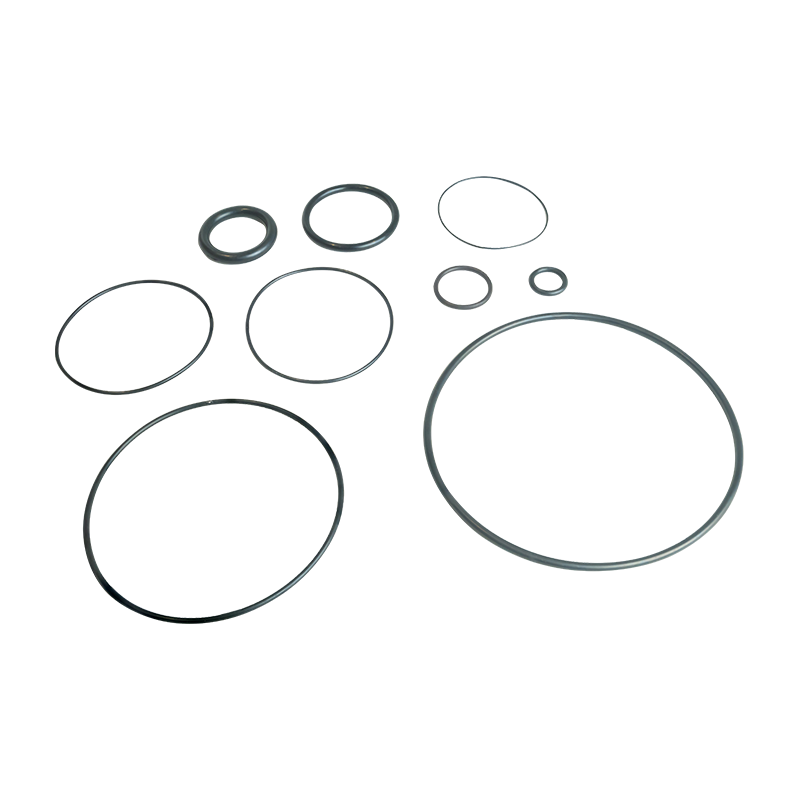

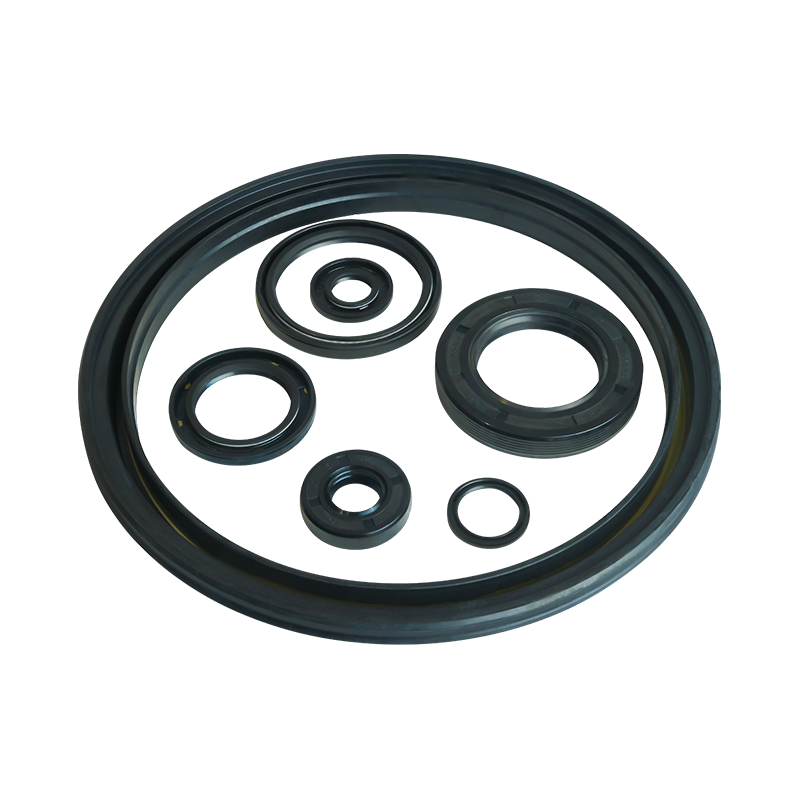

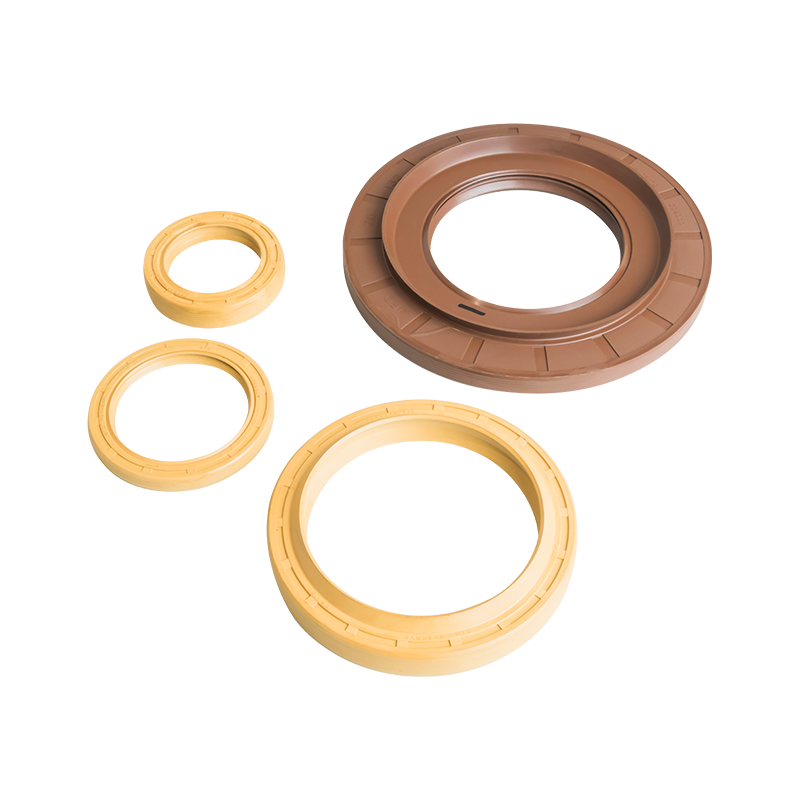

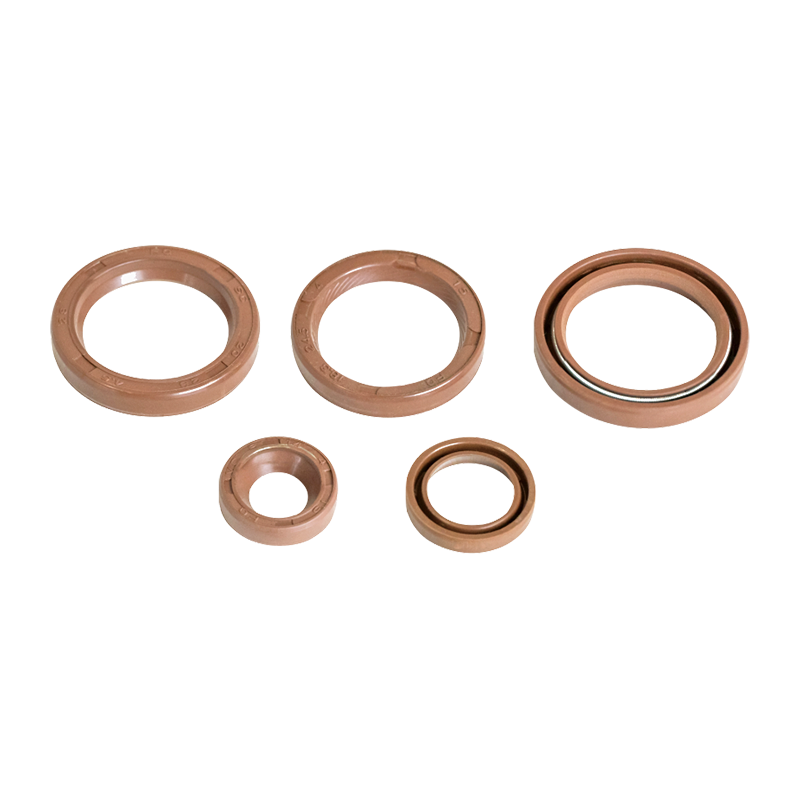

Das motor-Kee-resistente Kurbelwellenöl-Dichtungs-Kit ist keineswegs eine einfache Kombination einer einzelnen Komponente, aber ein organisches Ganzes, das aus mehreren Schlüsselkomponenten wie dem Öldichtungskörper, der Versiegelung von Lippen, der Feder und dem Skelett besteht. Jede Komponente hat eine eigene Funktion im gesamten Strukturlayout. Die genaue Einstellung seiner relativen Position und der Grad der stillschweigenden Zusammenarbeit ist der Kern der Gewährleistung des normalen Betriebs der Öldichtung und der Reduzierung der zusätzlichen Reibung.

Als grundlegende Lagerstruktur des gesamten Kits steht das Design des Öldichtungskörpers in direktem Zusammenhang mit der Installationsposition und dem räumlichen Layout der inneren Komponenten. Eine angemessene Öldichtungskörper -Strukturkonstruktion kann eine stabile und genaue Installationsreferenz für Komponenten wie Dichtungslippe, Feder und Skelett liefern und gegenseitige Interferenzen zwischen den durch Installationspositionsabweichung verursachten Komponenten vermeiden. Wenn die dimensionale Genauigkeit des Öldichtungskörpers nicht ausreicht oder das strukturelle Design unangemessen ist, kann die Versiegelungslippe während des Montageprozesses nicht genau auf die Kurbelwellenoberfläche passen, und die Installationsposition der Feder kann ebenfalls ausgeglichen werden. Diese Probleme werden zwangsläufig zusätzliche Reibung verursachen und den Verschleißprozess der Öldichtung beschleunigen. Wenn beispielsweise der innere Durchmesser des Öldichtungskörpers nicht mit dem äußeren Durchmesser der Kurbelwelle übereinstimmt, selbst wenn es zu einer leichten Abweichung besteht, kann er einen ungleichmäßigen Kontaktdruck zwischen der Versiegelungslippe und der Kurbelwelle verursachen, wodurch in den lokalen Bereichen zu übermäßige Reibung erzeugt wird, wodurch die Verschleißfestigkeit des Öldichtungswellens stark reduziert wird.

Als Schlüsselkomponente, die die Kurbelwelle direkt kontaktiert und die Versiegelungsfunktion erkennt, ist die Position der Versiegelungslippe in der gesamten strukturellen Anordnung der Öldichtung von entscheidender Bedeutung. Die Versiegelungslippe muss genau auf der rotierenden Oberfläche der Kurbelwelle positioniert sein und mit der Kurbelwelle einen geeigneten Kontaktdruck aufrechterhalten, um einen guten Versiegelungseffekt zu erzielen, während dies aufgrund des übermäßigen Drucks keine übermäßige Reibung verursacht. Dies erfordert, dass der optimale Installationswinkel und die Position der Versiegelungslippe durch präzise Berechnung und Simulationsanalyse während der Entwurfsphase bestimmt werden. Wenn die Installationsposition der Versiegelungslippe von den Entwurfsanforderungen abweist, wie der Installationswinkel zu groß oder zu klein ist, ändert er den Kontaktzustand zwischen ihm und der Kurbelwelle, was zu einer ungleichmäßigen Verteilung des Kontaktdrucks führt, und dann konzentrierte Verschleiß in bestimmten Bereichen. Darüber hinaus muss der Anpassungsmodus zwischen der Versiegelungslippe und dem Öldichtungskörper sorgfältig ausgelegt werden, um sicherzustellen, dass die Verbindung zwischen beiden fest und stabil ist, und um die Lockerung oder Verschiebung der Versiegelungslippe während des Motorbetriebs zu vermeiden, da jede geringfügige Verschiebung zusätzliche Verfällen und ernsthafte Auswirkungen des Verschleißfehls des Öldichtungswesens verursachen kann.

Die Feder spielt eine Schlüsselrolle bei der Bereitstellung der Versiegelungslippe mit einer Klemmkraft in der Öldichtungsstruktur, und ihre Installationsposition und der elastische Einstellmechanismus haben auch einen wichtigen Einfluss auf die Verschleißfestigkeit der Öldichtung. Die Feder muss genau in einer Position installiert werden, die eine gleichmäßige und mittelschwere Klemmkraft für die Versiegelungslippe liefern kann. Wenn die Feder in unangemessener Position installiert ist, z. B. von der Abweichung vom besten Spannungspunkt der Versiegelungslippe, kann dies dazu führen, dass die lokale Fläche der Versiegelungslippe überstrahlt wird, während andere Bereiche unterdrückt werden. Der Bereich mit übermäßiger Belastung wird aufgrund von übermäßiger Reibung schnell abnimmt, und der Bereich mit unzureichender Spannung kann möglicherweise nicht effektiv versiegelt werden, was zu Schmierölleckagen führt, was wiederum den normalen Betrieb des Motors beeinflusst. Darüber hinaus muss auch der Mechanismus der elastischen Krafteinstellungsmechanismus der Feder vernünftig gestaltet werden. Wenn die elastische Kraft zu groß ist, wird die Reibung zwischen der Versiegelungslippe und der Kurbelwelle verschlimmert, und der Verschleiß der Versiegelungslippe wird beschleunigt. Wenn die elastische Kraft zu klein ist, kann der enge Kontakt zwischen der Versiegelungslippe und der Kurbelwelle nicht garantiert werden, und der Versiegelungseffekt wird verringert. Daher müssen während des Entwurfsprozesses die optimalen Installationsposition und elastischen Kraftparameter der Feder entsprechend den tatsächlichen Arbeitsbedingungen des Motors, wie der Geschwindigkeit der Kurbelwelle, dem Druck und dem Temperatur des Schmieröls, genau berechnet und bestimmen, um ein perfektes Gleichgewicht zwischen Dichtungsleistung und Verschleiß zu erreichen.

Als Stützstruktur der Öldichtung ist das Skelett auch im gesamten strukturellen Layout unverzichtbar. Das Skelett muss über ausreichende Festigkeit und Steifheit verfügen, um sicherzustellen, dass die Gesamtform der Öldichtung unter den komplexen Arbeitsbedingungen des Motors stabil bleiben und aufgrund mechanischer Spannung nicht deformiert wird. Sobald das Skelett deformiert ist, beeinflusst es direkt die relative Position und die passende Beziehung der inneren Komponenten der Öldichtung, wodurch der normale Kontaktzustand zwischen der Dichtlippe und der Kurbelwelle zerstört und zusätzliche Reibung verursacht wird. Zum Beispiel wird zum Zeitpunkt des Motors Start und Stopp, und wenn die Öldichtung unter hoher Last läuft, wird die Öldichtung einer größeren mechanischen Spannung ausgesetzt. Wenn die Festigkeit und Steifheit des Skeletts nicht ausreicht, kann unter diesen Arbeitsbedingungen Verformungen auftreten, was zu einer ungleichmäßigen Verteilung des Kontaktdrucks zwischen der Versiegelungslippe und der Kurbelwelle oder sogar der Situation führt, in der die Versiegelungslippe und die Kurbelwelle nicht mehr in Kontakt sind, was sich nicht nur ernsthaft auf den Verschleiß auswirkt, sondern auch die Tragwiderstand, sondern auch die Tragdichtungsscheibe verursachen kann, was auch einen großen Schrotkörper verursacht.

Als wichtiger Zusammenhang bei der Erreichung eines angemessenen strukturellen Layouts hat der Herstellungsprozess einen direkten Einfluss auf den Verschleißfestigkeit des motor-kräftig-resistenten Kurbelwellenöl-Dichtungs-Kits. Die fortschrittliche Fertigungstechnologie kann sicherstellen, dass die dimensionale Genauigkeit und Oberflächenqualität der einzelnen Komponenten den Entwurfsanforderungen entspricht, um sicherzustellen, dass jede Komponente während des Montageprozesses genau in der vorgegebenen Position installiert werden kann, um einen guten Übereinstimmungseffekt zu erzielen. Eine hochpräzisen Schimmelpilzherstellungstechnologie kann die dimensionale Genauigkeit von Komponenten wie Öldichtungskörper, Versiegelung von Lippen, Feder und Skelett sicherstellen und die durch dimensionalen Abweichung verursachten Baugruppenprobleme verringern. Die fortschrittliche Oberflächenbehandlungstechnologie kann das Oberflächenfinish von Komponenten verbessern, die Oberflächenrauheit verringern und so den Reibungskoeffizienten zwischen den Komponenten verringern. Zum Beispiel kann eine spezielle Beschichtungsbehandlung auf der Oberfläche der Dichtlippe die Reibung zwischen ihr und der Kurbelwelle effektiv verringern und den Verschleißfestigkeit verbessern. Darüber hinaus ist die strenge Baugruppenverfahrenskontrolle auch eine wichtige Garantie, um die Rationalität des gesamten strukturellen Aufenthalts der Öldichtung zu gewährleisten. Während des Montageprozesses sind professionelle Montagewerkzeuge und präzise Montageprozesse erforderlich, um sicherzustellen, dass alle Komponenten gemäß den Entwurfsanforderungen installiert werden, aufgrund menschlicher Faktoren eine unsachgemäße Montage vermeiden und die Erzeugung zusätzlicher Reibung effektiv verringern.

Das allgemeine strukturelle Layout der Motorkleidung-resistente Kurbelwellenöldichtungskit ist ein hochkomplexes und präzises Systemtechnik. Von der grundlegenden Lagerstrukturdesign des Öldichtungskörpers über die Positionseinstellung und Übereinstimmungsoptimierung von Komponenten wie Dichtungslippe, Feder und Skelett bis hin zur strengen Kontrolle des Herstellungsprozesses ist jede Verbindung eng miteinander verbunden und beeinflusst sich gegenseitig und bestimmt gemeinsam den Verschleißfestigkeit der Öldichtung. Nur durch die vollständige Berücksichtigung der relativen Position und der Matching-Methode jeder Komponente im gesamten Konstruktions- und Herstellungsvorgang und sorgfältig planen wir jedes Detail sorgfältig sicher, dass der Motorverschleiß-resistenter Kurbelwellenöl-Siegel-Kit immer einen guten Verschleißwiderstand unter komplexen Motorarbeitsbedingungen beibehält und zuverlässige Garantie für den stabilen Betrieb des Motors bietet

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]