Webmenü

Produktsuche

Sprache

Menü verlassen

Was macht die verschleißfeste NBR-Öldichtung für Autoteile zu einer kritischen Komponente?

In der komplizierten und anspruchsvollen Welt des Automobilbaus spielt jede Komponente, egal wie klein sie auch sein mag, eine entscheidende Rolle für die Gesamtleistung, Effizienz und Langlebigkeit des Fahrzeugs. Unter diesen wesentlichen Teilen sind Dichtungen die heimlichen Helden, die unermüdlich daran arbeiten, Flüssigkeiten einzudämmen, Verunreinigungen auszuschließen und den Druck aufrechtzuerhalten. Der NBR-Verschleißfestigkeit für Autoteile-Öldichtung ist ein Paradebeispiel für eine Komponente, bei der Materialwissenschaft und mechanisches Design zusammenkommen, um einigen der anspruchsvollsten Bedingungen in einem Automobil gerecht zu werden.

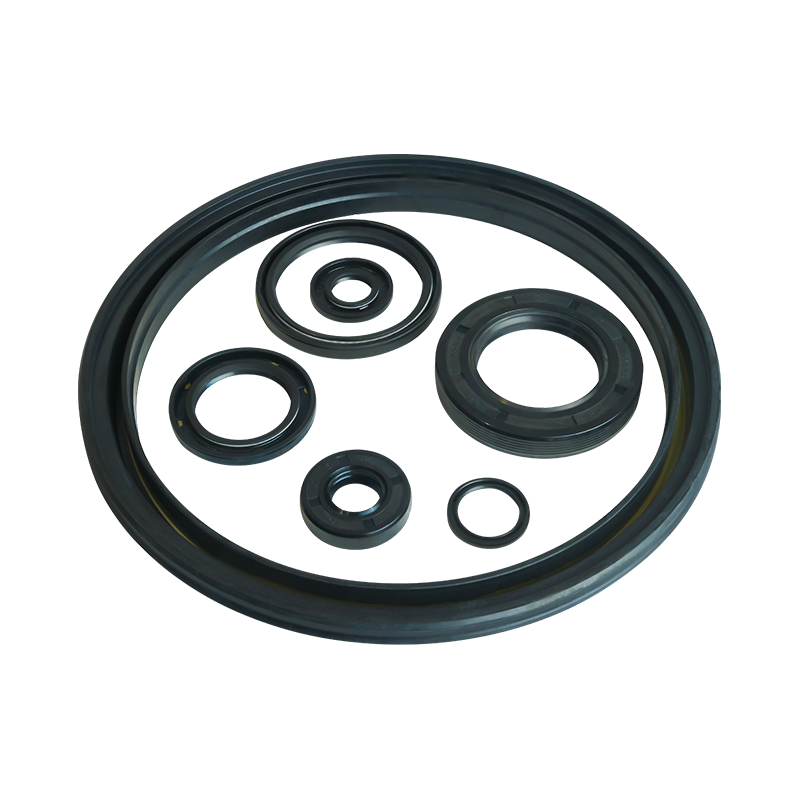

Der Begriff „ NBR-Verschleißfestigkeit für Autoteile-Öldichtung „bezieht sich auf eine Art Öldichtung, die aus Nitril-Butadien-Kautschuk (NBR) hergestellt wird, einem synthetischen Copolymer aus Acrylnitril und Butadien. Dieses Material wird in erster Linie aufgrund seiner außergewöhnlichen Beständigkeit gegen erdölbasierte Öle, Kraftstoffe und andere Flüssigkeiten, die üblicherweise in Automobilsystemen vorkommen, ausgewählt. Die Bezeichnung „Verschleißfestigkeit“ hebt eine wichtige verbesserte Eigenschaft hervor, die darauf hinweist, dass das NBR-Grundmaterial zusammengesetzt wurde und Sie sind so konstruiert, dass sie den abrasiven und Reibungskräften standhalten, die andernfalls zu einem vorzeitigen Ausfall führen würden. Diese Dichtungen sind in modernen Fahrzeugen allgegenwärtig und finden sich in Anwendungen, die von Motorkurbelwellen und Getriebewellen bis hin zu Radnaben und Differentialen reichen. Ihre Hauptaufgabe besteht darin, die Schnittstelle zwischen einer stationären und einer rotierenden Komponente abzudichten und sicherzustellen, dass Schmierstoffe im System verbleiben, während gleichzeitig das Eindringen von Schmutz, Staub, Wasser und anderen verhindert wird äußere Verunreinigungen.

Die außergewöhnliche Eignung von NBR für Automobildichtungsanwendungen liegt in seiner chemischen Struktur begründet. Der Acrylnitrilgehalt innerhalb der Polymerkette ist ausschlaggebend für seine wesentlichen Eigenschaften. Ein höherer Acrylnitrilgehalt sorgt für eine höhere Beständigkeit gegenüber Öl und Kraftstoff, allerdings auf Kosten der Kälteflexibilität. Umgekehrt verbessert ein geringerer Acrylnitrilgehalt die Flexibilität in kalten Umgebungen, kann jedoch die Flüssigkeitsbeständigkeit verringern. Hersteller gleichen dieses Verhältnis sorgfältig aus, um Mischungen zu schaffen, die sich ideal für bestimmte Automobilumgebungen eignen. Beispielsweise weist eine Dichtung für einen Motorblock, der ständig heißem Öl ausgesetzt ist, einen anderen Acrylnitrilanteil auf als eine Dichtung für ein Servolenkungssystem. Das Basispolymer ist jedoch nur der Anfang. Das rohe NBR ist ein formbares Material, dem die notwendige mechanische Festigkeit für eine anspruchsvolle Anwendung fehlt. Um daraus ein Hochleistungsgerät zu machen NBR-Verschleißfestigkeit für Autoteile-Öldichtung , durchläuft es einen Prozess, der als Compoundierung bezeichnet wird.

Beim Compoundieren handelt es sich um eine präzise Wissenschaft, bei der das Basiselastomer mit verschiedenen Additiven vermischt wird, um seine Eigenschaften zu verbessern. Dieser Prozess ist absolut entscheidend für die Entwicklung der Verschleißfestigkeit, die diese Komponente ausmacht. Zu den Zusätzen gehören verstärkende Füllstoffe wie Ruß, die die Zugfestigkeit, Abriebfestigkeit und Reißfestigkeit deutlich verbessern. Weichmacher können hinzugefügt werden, um die Flexibilität und Verarbeitbarkeit zu optimieren, während Antioxidantien und Antiozonantien enthalten sind, um das Material vor oxidativem Abbau durch Hitze und Ozoneinwirkung zu schützen, der zu Rissen und Verhärtung führen kann. Der wichtigste Schritt beim Compoundieren ist die Vulkanisation, oft auch als Aushärten bezeichnet. Während dieses Prozesses wird der zusammengesetzte Gummi unter Druck erhitzt, wodurch Vernetzungen zwischen den Polymerketten entstehen. Diese molekulare Umwandlung verwandelt die weiche, thermoplastische Verbindung in ein zähes, duroplastisches Elastomer mit hoher Elastizität, Belastbarkeit und Haltbarkeit. Die spezifische Rezeptur und der Aushärtungsprozess sind häufig proprietär und spiegeln das Fachwissen des Herstellers bei der Maximierung der Lebensdauer des Produkts wider NBR-Verschleißfestigkeit für Autoteile-Öldichtung .

Die „Verschleißfestigkeit“ dieser Dichtungen ist keine einzelne Eigenschaft, sondern eine Kombination mehrerer miteinander verbundener Eigenschaften, die es der Dichtung ermöglichen, über Millionen von Zyklen effektiv zu funktionieren. Unter Abriebfestigkeit versteht man die Fähigkeit, mechanischem Reiben und Schaben an einer Gegenfläche, beispielsweise einer rotierenden Welle, standzuhalten. Dies ist von größter Bedeutung, da konstante Reibung ein primärer Verschleißmechanismus ist. Die Erzeugung von Reibungswärme ist eine direkte Folge dieser Wechselwirkung. Ein kompetenter NBR-Verschleißfestigkeit für Autoteile-Öldichtung müssen nicht nur abriebfest sein, sondern auch die an der Dichtlippe entstehende Hitze bewältigen. Übermäßige Hitze, häufig verbunden mit hohen Umgebungstemperaturen des Motors oder Getriebes, kann zu einer thermischen Zersetzung des Gummis führen, was den Verschleiß beschleunigt und das Material verhärtet. Daher muss die Verbindung eine gute thermische Stabilität aufweisen. Darüber hinaus muss die Dichtung einen niedrigen Druckverformungsrest aufweisen, also die Tendenz eines Elastomers, sich dauerhaft zu verformen, nachdem es über einen längeren Zeitraum einer konstanten Belastung ausgesetzt war. Ein hoher Druckverformungsrest würde dazu führen, dass die Dichtlippe ihren Presssitz mit der Welle verliert, was zu einem Verlust der Dichtkraft und letztendlich zu Undichtigkeiten führt. Die hervorragenden mechanischen Eigenschaften einer richtig formulierten NBR-Mischung bewältigen alle diese Herausforderungen gleichermaßen.

Das Design und die Konstruktion der Dichtung selbst sind ebenso wichtig wie das Material, aus dem sie besteht. Eine typische Radiallippendichtung, die häufigste Art von NBR-Verschleißfestigkeit für Autoteile-Öldichtung ist ein täuschend einfach aussehendes Gerät, das anspruchsvolle Technik verkörpert. Zu seinen Kernkomponenten gehört ein Metallgehäuse, das für Stabilität sorgt und einen festen Presssitz in der Gehäusebohrung gewährleistet, wodurch jegliche Leckage nach außen verhindert wird. Das Dichtelement ist die geformte NBR-Lippe, die die Welle berührt. Die Geometrie dieser Lippe ist präzise berechnet, um einen optimalen Anpressdruck aufrechtzuerhalten. Eine Ringfeder, eine kreisförmige Feder, die in einer Nut hinter der Primärlippe untergebracht ist, übt eine gleichmäßige Radialkraft aus, um Lippenverschleiß und geringfügige Unrundheit oder Fehlausrichtung der Welle auszugleichen. Diese Feder sorgt dafür, dass der Dichtungsdruck über die gesamte Lebensdauer der Dichtung konstant bleibt. Einige fortgeschrittene Designs können eine sekundäre Lippe enthalten. Diese Hilfslippe ist nicht federbelastet und dient in erster Linie als Staublippe. Sie hält abrasive Verunreinigungen fern, die andernfalls unter die Primärlippe gelangen und den Verschleiß beschleunigen könnten. Durch die Synergie zwischen der verschleißfesten NBR-Mischung und diesem mechanischen Design entsteht eine zuverlässige und langlebige Dichtungslösung.

Die Anträge für die NBR-Verschleißfestigkeit für Autoteile-Öldichtung innerhalb eines Automobils sind zahlreich und geschäftskritisch. Im Motor befinden sie sich sowohl am vorderen als auch am hinteren Ende der Kurbelwelle. Die vordere Kurbelwellendichtung verhindert, dass Öl rund um den Harmonic Balancer austritt, während die hintere Hauptdichtung die gleiche Aufgabe an der Verbindungsstelle zwischen Motor und Getriebe übernimmt. Auch Nockenwellen sind auf diese Dichtungen angewiesen, um das Öl im Zylinderkopf zu halten. Innerhalb der Getriebe- und Achssysteme halten diese Dichtungen lebenswichtiges Getriebeöl zurück und verhindern, dass es Bremsen oder andere Komponenten verunreinigt. Eine weitere wichtige Anwendung sind Radlagerdichtungen. Hier, die NBR-Verschleißfestigkeit für Autoteile-Öldichtung Sie müssen nicht nur das Fett in der Radnabe zurückhalten, sondern auch eine außerordentlich gute Leistung beim Entfernen von Bremsstaub, Straßenschmutz, Wasser und Salz erbringen – einige der abrasivsten und korrosivsten Verunreinigungen, denen ein Fahrzeug ausgesetzt ist. Ein Ausfall an einer dieser Stellen kann zu einem schnellen Verlust der Schmierung führen, was zu katastrophalen Komponentenausfällen, Sicherheitsrisiken und teuren Reparaturen führt.

Trotz seiner Robustheit sind Leistung und Lebensdauer eines NBR-Verschleißfestigkeit für Autoteile-Öldichtung werden von mehreren externen Faktoren beeinflusst. Die ordnungsgemäße Installation ist möglicherweise der wichtigste Faktor für den Erfolg. Schäden während der Installation sind eine der Hauptursachen für vorzeitiges Versagen von Dichtungen. Die scharfen Kanten von Wellen und Gehäusebohrungen können die empfindliche Dichtlippe leicht einkerben, einschneiden oder einrollen, wodurch ab dem Moment des Fahrzeugstarts ein Leckpfad entsteht. Die Verwendung geeigneter Werkzeuge und Schutzhüllen ist zwingend erforderlich, um die Dichtung reibungslos an ihren Platz zu bringen, ohne ihre Integrität zu beeinträchtigen. Die Oberflächenbeschaffenheit der Welle ist ein weiterer wichtiger Aspekt. Die Wellenoberfläche muss die richtige Rauheit aufweisen, um die Schmierung zu erleichtern. Eine zu glatte Oberfläche führt dazu, dass nicht genügend Öl auf der Welle verbleibt, um die Dichtlippe zu schmieren, was zu hoher Reibung und schnellem Verschleiß führt. Ein zu raues Finish führt zu direktem Abrieb der Lippe. Die ideale Oberfläche verfügt über ein spezielles Kreuzschraffurmuster, das dazu beiträgt, einen mikrodünnen Ölfilm zwischen der Welle und der Dichtlippe aufrechtzuerhalten und so eine hydrodynamische Schmierung zu ermöglichen, die Verschleiß und Wärmeentwicklung minimiert.

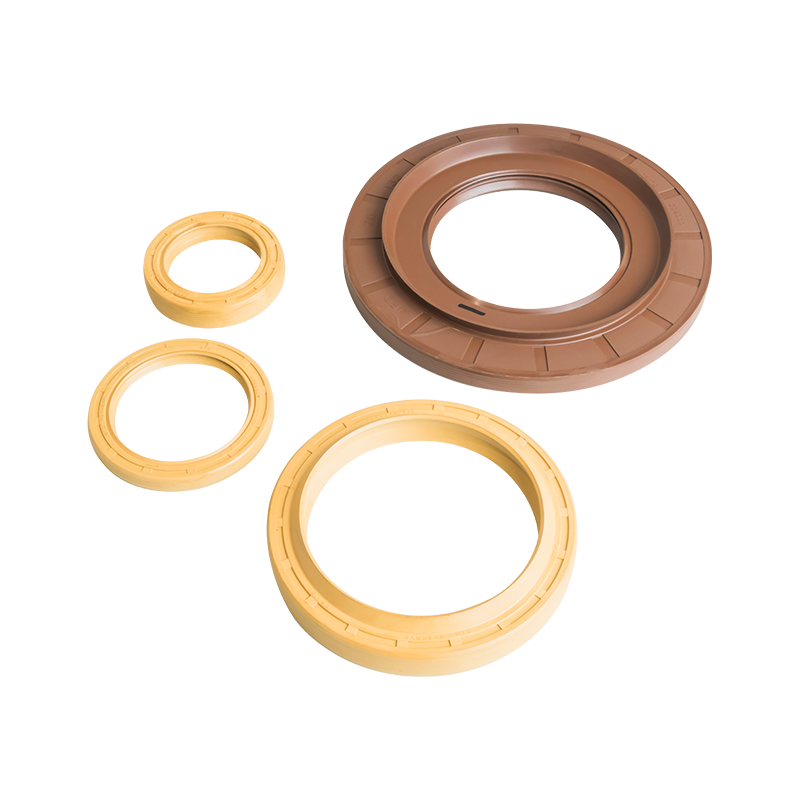

Obwohl NBR ein breites Spektrum an Beständigkeiten bietet, gibt es Einschränkungen, die beachtet werden müssen, um eine optimale Leistung zu gewährleisten NBR-Verschleißfestigkeit für Autoteile-Öldichtung . Sein Betriebstemperaturbereich liegt typischerweise zwischen -40 °C und 120 °C (-40 °F bis 248 °F), obwohl speziell formulierte Verbindungen die Obergrenze leicht überschreiten können. Ständige Einwirkung von Temperaturen außerhalb dieses Bereichs beschleunigt die Alterung und führt dazu, dass das Material hart wird und Risse bekommt oder zu weich wird und sich zersetzt. Darüber hinaus ist NBR nicht für Anwendungen geeignet, bei denen es Bremsflüssigkeiten, Ketonen, Estern, Ozon oder Witterungseinflüssen ausgesetzt ist. Wenn eine Anwendung diese Chemikalien oder extreme Umwelteinflüsse beinhaltet, wären alternative Elastomere wie Fluorkohlenwasserstoff (FKM) oder hydriertes Nitril (HNBR) besser geeignet. Das Verständnis der chemischen Kompatibilität ist für die Auswahl der richtigen Dichtung von entscheidender Bedeutung und stellt sicher, dass ihre Verschleißfestigkeit nicht durch chemische Angriffe beeinträchtigt wird, die zum Quellen, Schrumpfen oder Blasenbildung des Gummis führen können.

Die Folgen eines gescheiterten NBR-Verschleißfestigkeit für Autoteile-Öldichtung gehen weit über einen einfachen Tropfen auf dem Garagenboden hinaus. Die unmittelbarste Auswirkung ist der Verlust von Schmiermittel. In einem Motor führen niedrige Ölstände zu erhöhter Reibung, Überhitzung und möglicherweise zum Festfressen interner Komponenten. In einem Getriebe kann es zu Getriebeverschleiß und Schaltproblemen kommen. In einer Radnabe führt Fettverlust zum Lagerschaden, was dazu führen kann, dass das Rad festsitzt oder sich vom Fahrzeug löst. Über den Flüssigkeitsverlust hinaus ermöglicht eine beeinträchtigte Dichtung das Eindringen von Verunreinigungen in das System. Schleifpartikel wie Staub und Sand wirken wie Läppmittel und beschleunigen den Verschleiß von Lagern, Zahnrädern und Wellen drastisch. Diese Verschmutzung verursacht oft mehr Schaden als der anfängliche Schmierstoffverlust selbst. Darüber hinaus stellen Öllecks eine Gefahr für die Umwelt dar, können andere Fahrzeugkomponenten wie Gummibuchsen oder Bremsbeläge beschädigen und eine Brandgefahr darstellen, wenn Öl auf heiße Abgaskomponenten tropft. Daher steht die Zuverlässigkeit dieser kleinen Komponente in direktem Zusammenhang mit der allgemeinen Gesundheit, Sicherheit und dem ökologischen Fußabdruck des Fahrzeugs.

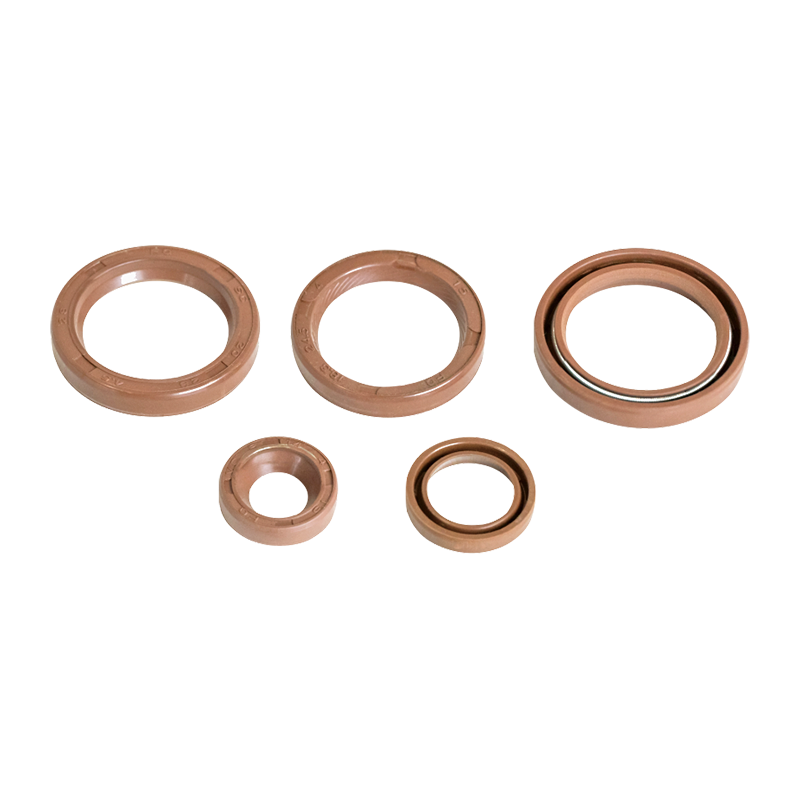

Der Bereich der Materialwissenschaften schreitet kontinuierlich voran und die Entwicklung von Elastomermischungen bildet da keine Ausnahme. Während Standard-NBR nach wie vor ein Arbeitstier ist, entstehen neue Varianten, um noch anspruchsvollere Spezifikationen zu erfüllen. Hydrierter Nitril-Butadien-Kautschuk (HNBR) ist eine thermisch und chemisch verbesserte Version von NBR, bei der die Polymerkette hydriert wird, um anfällige Doppelbindungen zu entfernen. Dadurch entsteht ein Material, das die hervorragende Ölbeständigkeit von NBR beibehält, aber eine deutlich verbesserte Hitzebeständigkeit (bis zu 150 °C oder 302 °F kontinuierlich), eine bessere Ozonbeständigkeit und eine höhere mechanische Festigkeit bietet. Für extremste Anwendungen, insbesondere bei höheren Temperaturen und aggressiven Additiven in modernen Motorölen, wird HNBR zunehmend zum Material der Wahl und stellt die nächste Evolutionsstufe der verschleißfesten Dichtung dar. Das Streben nach längeren Wartungsintervallen und zuverlässigerer Leistung treibt weiterhin Innovationen sowohl bei der Materialformulierung als auch beim Dichtungsdesign voran.

| Besonderheit | Nutzen | Anwendungsüberlegungen |

|---|---|---|

| Ausgezeichnete Öl- und Kraftstoffbeständigkeit | Enthält wirksam Schmierstoffe, verhindert Leckagen und sorgt so für eine ordnungsgemäße Schmierung kritischer Komponenten. | Der Hauptgrund für seinen Einsatz in Motoren, Getrieben und Achsen. |

| Gute Abriebfestigkeit | Widersteht der Reibung an rotierenden Wellen, verlängert die Lebensdauer und verhindert vorzeitigen Ausfall. | Unverzichtbar für alle dynamischen Dichtungsanwendungen mit Metallkontakt. |

| Kosteneffizienz | Bietet ein ausgewogenes Verhältnis von Leistung und Erschwinglichkeit und eignet sich daher für die Massenproduktion. | Bietet eine zuverlässige Lösung ohne die hohen Kosten von Spezialelastomeren. |

| Großer Temperaturbereich | Funktioniert effektiv in den meisten Standard-Automobilumgebungen, vom Kaltstart bis hin zu Betriebstemperaturen. | Nicht geeignet für Anwendungen, die ständig über ~120 °C (248 °F) liegen. |

| Vielzahl von Verbindungen | Kann durch Compoundierung maßgeschneidert werden, um bestimmte Eigenschaften wie Kälteflexibilität oder extreme Druckbeständigkeit hervorzuheben. | Ermöglicht Ingenieuren die Auswahl der optimalen Sorte für eine bestimmte Funktion. |

Abschließend ist die NBR-Verschleißfestigkeit für Autoteile-Öldichtung ist ein Beweis für die Idee, dass Komponenten von bescheidener Größe große Bedeutung haben können. Es ist nicht nur ein Stück Gummi, sondern ein hochentwickeltes Produkt, das aus einem tiefen Verständnis der Polymerwissenschaft, des Maschinenbaus und der betrieblichen Anforderungen der Automobilindustrie entstanden ist. Seine Funktion ist einfach zu beschreiben – abzudichten –, aber unglaublich komplex, sie über die gesamte Lebensdauer eines Fahrzeugs unter verschiedenen rauen Bedingungen zuverlässig auszuführen. Von ihrer chemischen Zusammensetzung und der sorgfältig entwickelten Verschleißfestigkeit bis hin zu ihrem präzisen mechanischen Design und ihrer entscheidenden Rolle beim Schutz lebenswichtiger Automobilsysteme ist diese Dichtung unverzichtbar. Da sich die Automobiltechnologie ständig weiterentwickelt und die Grenzen von Leistung und Effizienz verschiebt, werden die grundlegenden Dichtungsprinzipien, die in der Automobiltechnologie zum Ausdruck kommen, immer wichtiger NBR-Verschleißfestigkeit für Autoteile-Öldichtung wird bleiben, auch wenn die Materialien selbst weiterentwickelt werden, um den Herausforderungen der Fahrzeuge von morgen gerecht zu werden. Seine kontinuierliche Weiterentwicklung ist entscheidend für die Verbesserung der Haltbarkeit, Zuverlässigkeit und Nachhaltigkeit in der Automobilindustrie.

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]