Webmenü

Produktsuche

Sprache

Menü verlassen

Gummidichtung: Wie kann ein 25-Zylinder-Hochleistungs-Elektrohammer dem Eindringen feuchter Außenumgebung widerstehen?

Im Außeneinsatz müssen Elektrohämmer häufig komplexe Arbeitsumgebungen und klimatische Bedingungen bewältigen. Besonders in der Regenzeit oder in Gegenden mit hoher Luftfeuchtigkeit werden Elektrohämmer leicht durch Regen angegriffen. Regenwasser kann den Elektrohammer nicht nur direkt benetzen, sondern auch durch Feuchtigkeit im Boden oder in der Luft in das Innere des Elektrohammers gelangen. Sobald Regen oder Feuchtigkeit in das Innere des Elektrohammers eindringt, führt dies zu schweren Schäden an der inneren Struktur.

Der Elektrohammer enthält ein komplexes Schaltkreissystem zur Steuerung von Start, Stopp und Geschwindigkeitseinstellung des Motors. Sobald Regen oder Feuchtigkeit mit dem Stromkreissystem in Kontakt kommen, kommt es zu einem Kurzschluss im Stromkreis. In schweren Fällen kann es zu einem Durchbrennen des Motors oder des Steuerstromkreises kommen, sodass der Elektrohammer nicht mehr richtig funktionieren kann.

Der Elektrohammer enthält viele Metallteile wie Getriebe, Lager usw. Diese Teile neigen in einer feuchten Umgebung zum Rosten, was zu erhöhtem Verschleiß und Schmierungsfehlern führt, was wiederum die Leistung und Lebensdauer des Elektrohammers beeinträchtigt.

Das Antriebssystem und die Lager des Elektrohammers benötigen eine gute Schmierung, um einen normalen Betrieb zu gewährleisten. Wenn Regen oder Feuchtigkeit in das Innere des Elektrohammers eindringen, wird das Schmiermittel verdünnt oder verunreinigt, was zu einem Ausfall des Schmiersystems und einem beschleunigten Verschleiß der Komponenten führt.

Wie das Eindringen von Flüssigkeiten wie Regen und Feuchtigkeit wirksam verhindert werden kann, ist zu einem zentralen Thema geworden, um den stabilen Betrieb des Elektrohammers in einer feuchten Umgebung sicherzustellen.

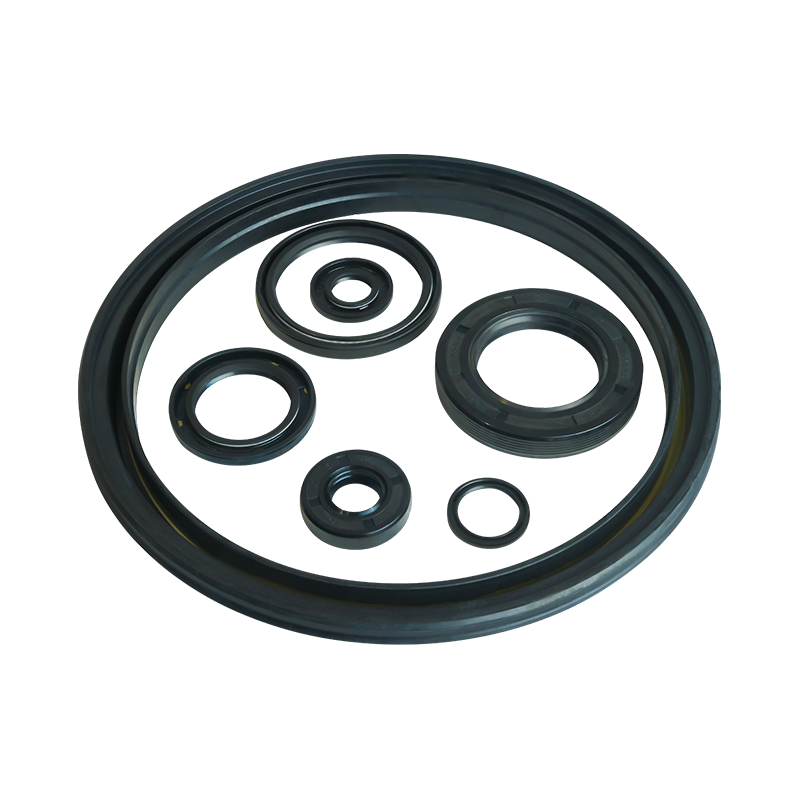

Als Isolationsbarriere zwischen dem Inneren des Elektrohammers und der Außenumgebung ist die Wasserdichtigkeit des Gummidichtrings entscheidend für den Schutz der inneren Struktur des Elektrohammers. Mit seinem einzigartigen Material- und Strukturdesign ist das 25 Zylinderdurchmesser schwere elektrische Hammerteile Gummidichtring Bietet eine solide wasserdichte Barriere für den Elektrohammer.

Materialauswahl und -verarbeitung

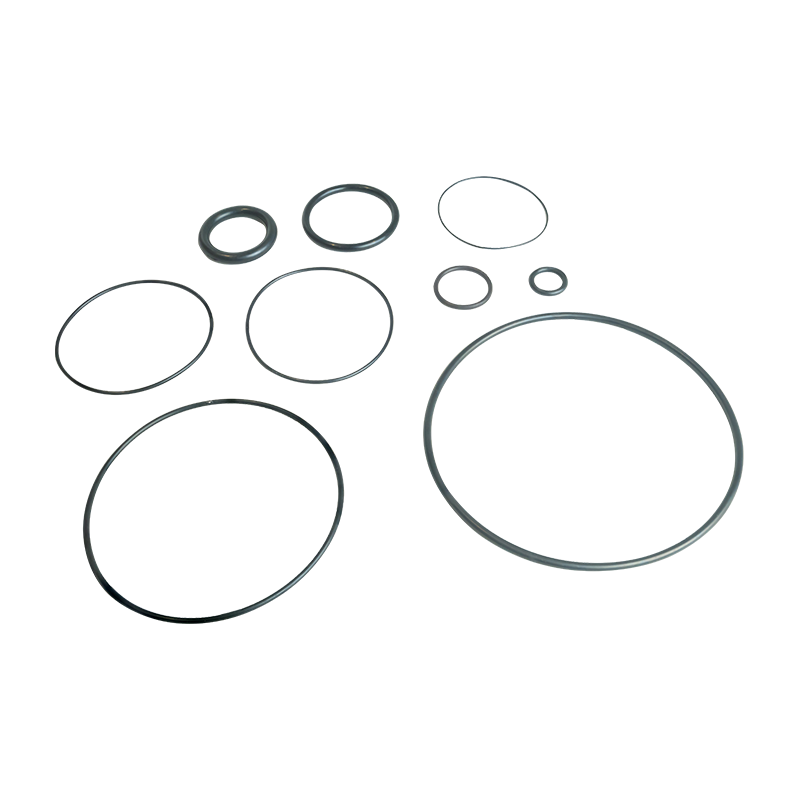

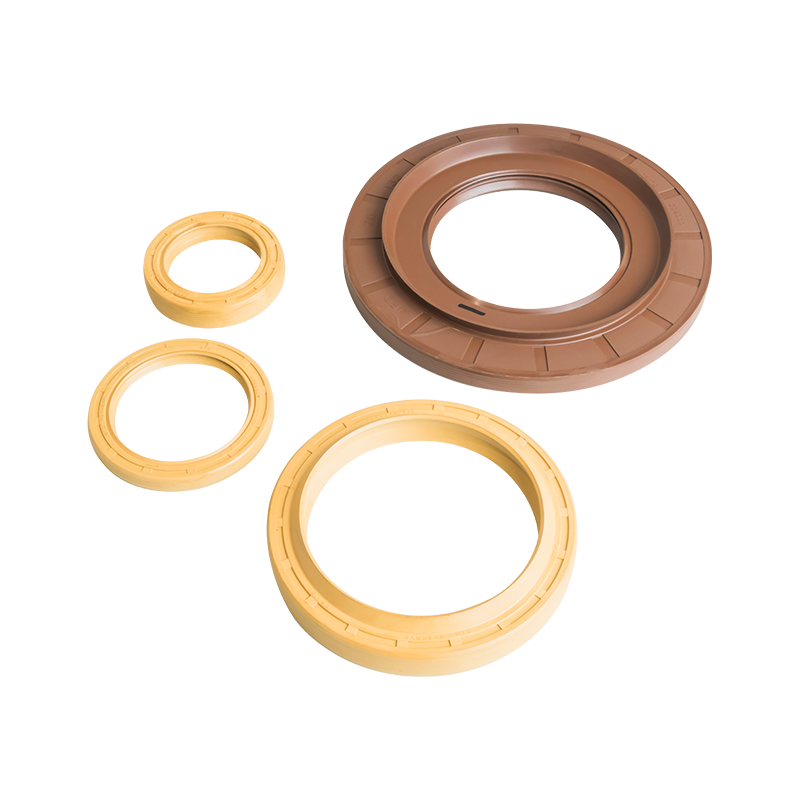

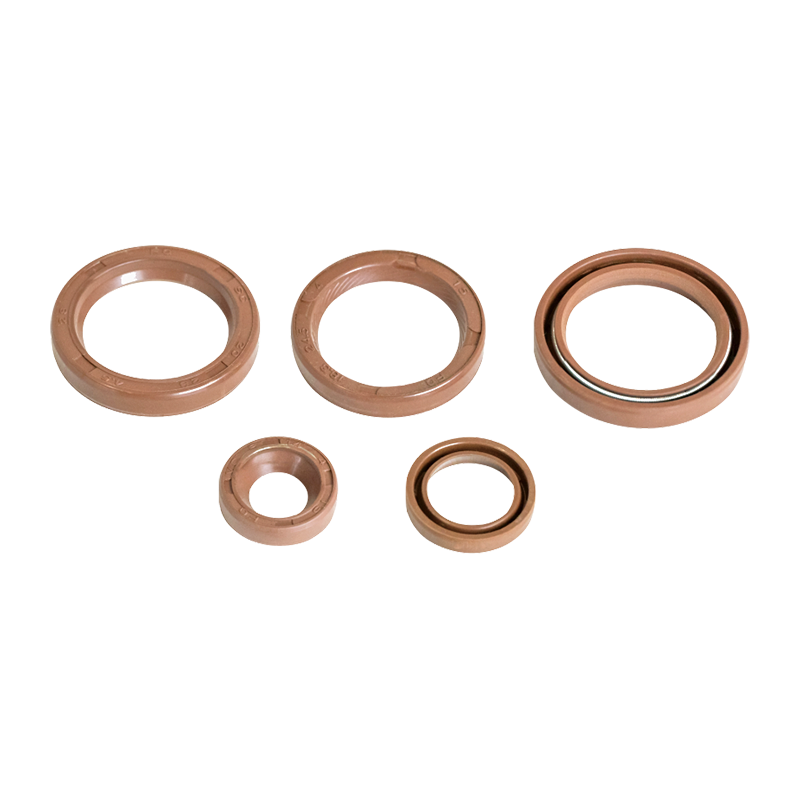

Das Material des Gummidichtrings wurde speziell behandelt, um eine hervorragende Wasserdichtigkeit und Korrosionsbeständigkeit zu gewährleisten. Zu den gängigen Gummimaterialien gehören Nitrilkautschuk (NBR), Ethylen-Propylen-Dien-Monomerkautschuk (EPDM) und Fluorkautschuk (FKM). Diese Materialien weisen nicht nur eine gute Elastizität auf, sondern sorgen auch in einer feuchten Umgebung für eine stabile Dichtleistung.

Nitrilkautschuk (NBR): weist eine hervorragende Ölbeständigkeit, Wasserbeständigkeit und Verschleißfestigkeit auf und eignet sich zur wasserdichten Abdichtung in allgemein feuchten Umgebungen.

EPDM: verfügt über eine hervorragende Witterungs- und Alterungsbeständigkeit und kann unter extremen klimatischen Bedingungen eine stabile Dichtwirkung aufrechterhalten.

Fluorkautschuk (FKM): Es verfügt über eine extrem hohe chemische Korrosionsbeständigkeit und hohe Temperaturbeständigkeit und eignet sich zur wasserdichten Abdichtung in besonderen Umgebungen.

Tragwerksplanung und Installation

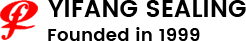

Das strukturelle Design der Gummidichtung ist ebenfalls ein Schlüsselfaktor für die Gewährleistung ihrer Wasserdichtigkeit. Die Dichtung ist normalerweise in O-, V- oder U-Form gestaltet, um unterschiedlichen Installationsanforderungen gerecht zu werden. Während des Installationsprozesses muss die Dichtung eng zwischen dem Gehäuse und den beweglichen Teilen des Elektrohammers sitzen, um eine undurchdringliche wasserdichte Barriere zu bilden.

O-Dichtung: Geeignet für statische oder dynamische Dichtungen bei niedriger Geschwindigkeit. Durch seine gute Elastizität und Dichtleistung kann das Austreten von Flüssigkeit wirksam verhindert werden.

V- oder U-Dichtung: Geeignet für dynamische Hochgeschwindigkeitsdichtungen. Durch sein spezielles Strukturdesign kann es eine stabile Dichtwirkung bei hoher Geschwindigkeit aufrechterhalten.

Prüfung und Verifizierung der Dichtungsleistung

Um die Wasserdichtigkeit der Gummidichtung sicherzustellen, führen Hersteller in der Regel strenge Tests und Überprüfungen der Dichtungsleistung durch. Zu diesen Tests gehören Drucktests, Eintauchtests und Witterungsbeständigkeitstests, um die Dichtwirkung und Haltbarkeit der Dichtung unter verschiedenen Bedingungen zu bewerten.

Drucktest: Testen Sie die Dichtleistung und Druckbelastbarkeit der Dichtung, indem Sie den Arbeitsdruck im Inneren des Elektrohammers simulieren.

Einweichtest: Weichen Sie die Dichtung eine bestimmte Zeit lang in Wasser ein, um zu beobachten, ob sie undicht ist, und um die Wasserdichtigkeit zu beurteilen.

Witterungsbeständigkeitstest: Setzen Sie die Dichtung über einen bestimmten Zeitraum extremen Witterungsbedingungen aus, um zu beobachten, ob sie altert, Risse usw. bekommt, um ihre Witterungsbeständigkeit und Haltbarkeit zu beurteilen.

Beim 25-Zylinder-Hochleistungs-Elektrohammer werden häufig Gummidichtungen an verschiedenen wichtigen Teilen verwendet, um den stabilen Betrieb des Elektrohammers in einer feuchten Umgebung zu gewährleisten.

Der Motor ist die Kernkomponente des Elektrohammers und seine Endabdeckung muss gut abgedichtet sein, um zu verhindern, dass Regen oder Feuchtigkeit in den Motor eindringen. Die Gummidichtung wird zwischen der Motorendabdeckung und dem Gehäuse installiert und bildet eine solide wasserdichte Barriere.

Das Getriebesystem des Elektrohammers enthält viele Präzisionszahnräder und Lager, die eine gute Schmierung und Abdichtung erfordern, um einen normalen Betrieb zu gewährleisten. An verschiedenen Schnittstellen des Getriebesystems sind Gummidichtungen installiert, um das Austreten von Schmiermittel und das Eindringen von Regenwasser zu verhindern.

Der Schalter und die Kabelschnittstelle des Elektrohammers sind potenzielle Kanäle für das Eindringen von Regen oder Feuchtigkeit in das Innere des Elektrohammers. Die Gummidichtung ist an der Schaltertaste und der Kabelschnittstelle angebracht, um eine dichte wasserdichte Barriere zu bilden und die Sicherheit des Schaltsystems zu gewährleisten.

Bei wiederaufladbaren Elektrohämmern ist die Dichtigkeit des Batteriefachs ebenso wichtig. Die Gummidichtung ist zwischen der Batteriefachabdeckung und dem Gehäuse angebracht, um zu verhindern, dass Regen oder Feuchtigkeit in das Batteriefach eindringt, und gewährleistet so die Sicherheit und Leistung der Batterie.

Obwohl die Gummidichtung eine hervorragende Wasserdichtigkeit aufweist, kann sie bei längerem Gebrauch aufgrund von Verschleiß, Alterung oder Beschädigung ihre Dichtwirkung verlieren. Daher ist die regelmäßige Inspektion und Wartung der Gummidichtung, um sicherzustellen, dass sie in gutem Betriebszustand ist, der Schlüssel zur Verlängerung der Lebensdauer des Elektrohammers und zur Verbesserung der Arbeitseffizienz.

Während des Gebrauchs sollte die Gummidichtung regelmäßig auf Verschleiß, Alterung oder Beschädigungen überprüft werden. Sobald ein Problem mit der Dichtung festgestellt wird, sollte diese rechtzeitig ausgetauscht werden, um Schäden an den Innenteilen des Elektrohammers aufgrund eines Dichtungsversagens zu vermeiden.

Während des Gebrauchs kann sich in der Gummidichtung Staub, Fett und anderer Schmutz ansammeln, wodurch die Dichtwirkung beeinträchtigt wird. Daher sollte die Dichtung regelmäßig gereinigt und geschmiert werden, um ihre gute Dichtleistung aufrechtzuerhalten.

Stellen Sie beim Ersetzen der Gummidichtung sicher, dass die neue Dichtung fest zwischen dem Gehäuse und den beweglichen Teilen des Elektrohammers sitzt, um Leckagen durch unsachgemäße Installation zu vermeiden. Gleichzeitig sollte darauf geachtet werden, einen Dichtungsring mit demselben Material und denselben Spezifikationen wie der ursprüngliche Dichtungsring auszuwählen, um dessen Wasserdichtigkeit sicherzustellen.

Bleiben Sie mit all unseren aktuellen Produkten auf dem Laufenden

- Anschrift: Nr. 6 Yangsha Road, Chengbei Industrial Park, Stadt Huilong, Stadt Qidong, Provinz Jiangsu, China

- Telefon: +86-13906283641+86-18934546679

- Faxen: +86-0513-83698022

- Email: [email protected]