Einleitung: Die entscheidende Rolle der Dichtung für die Motorzuverlässigkeit In der Welt der Maschinen- und Motorenwartung ...

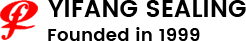

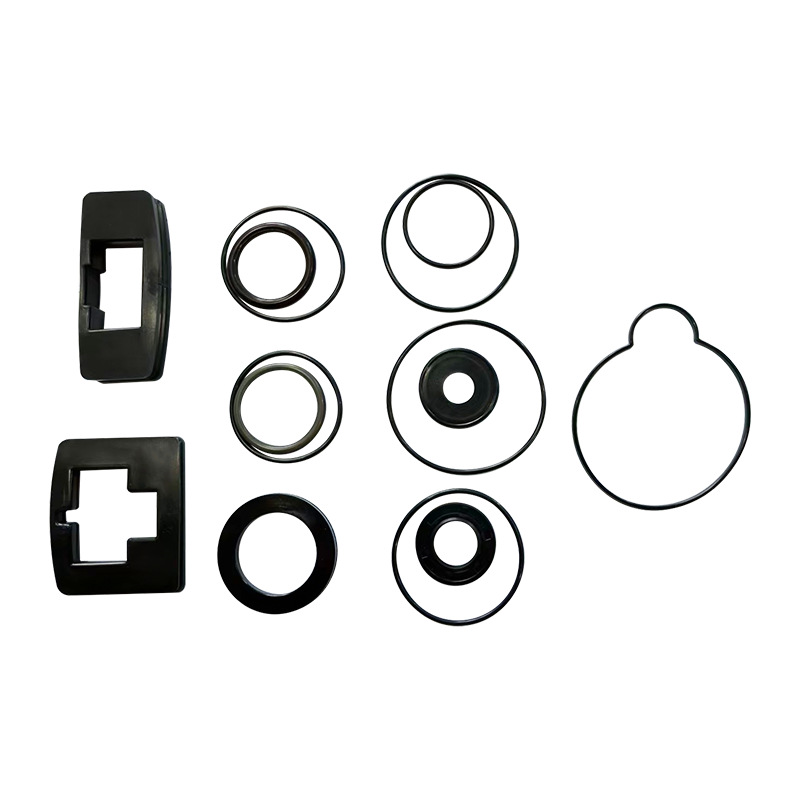

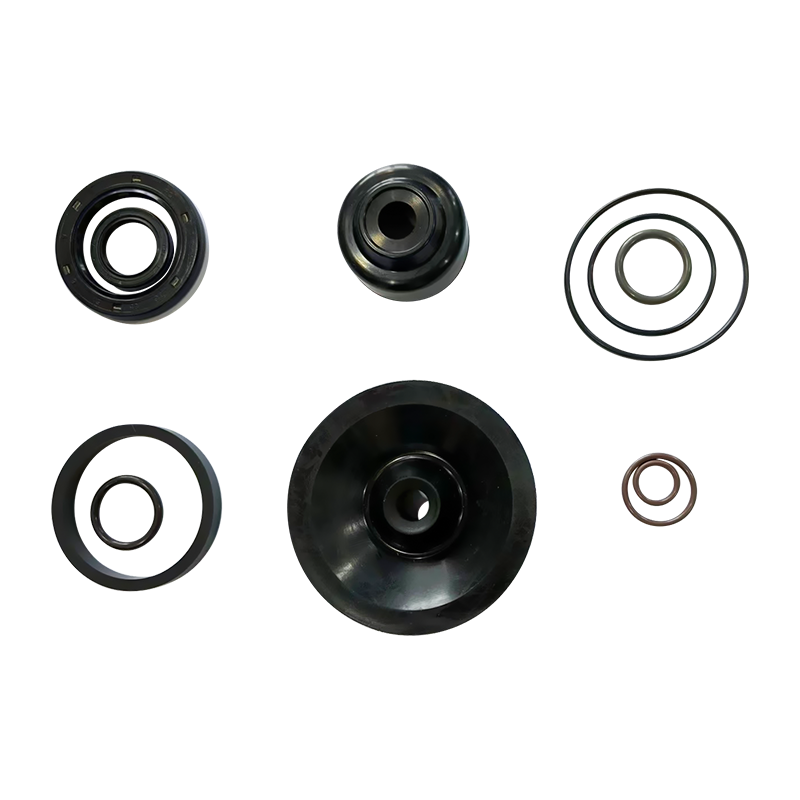

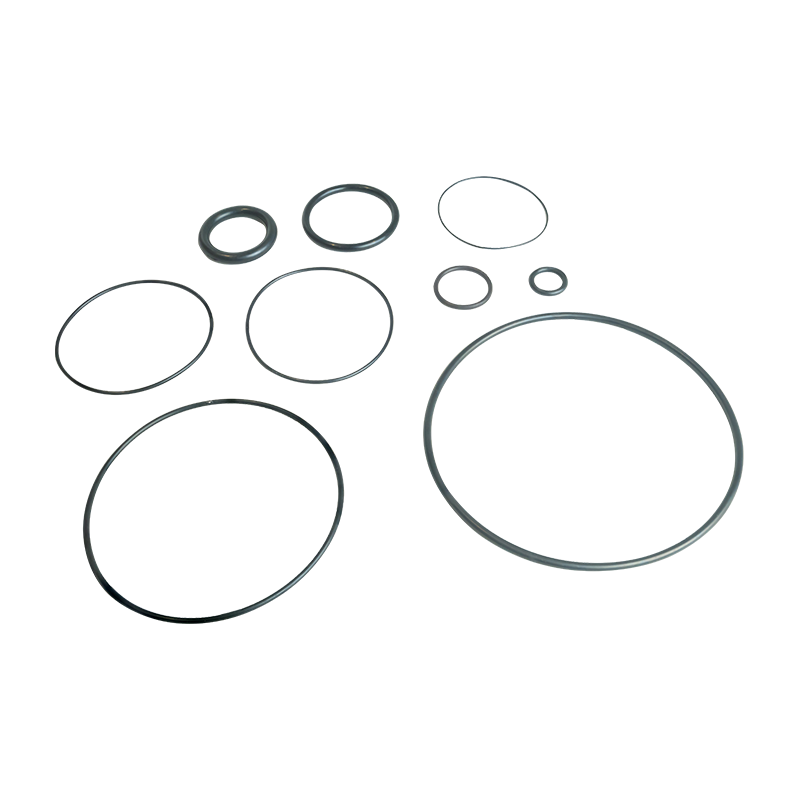

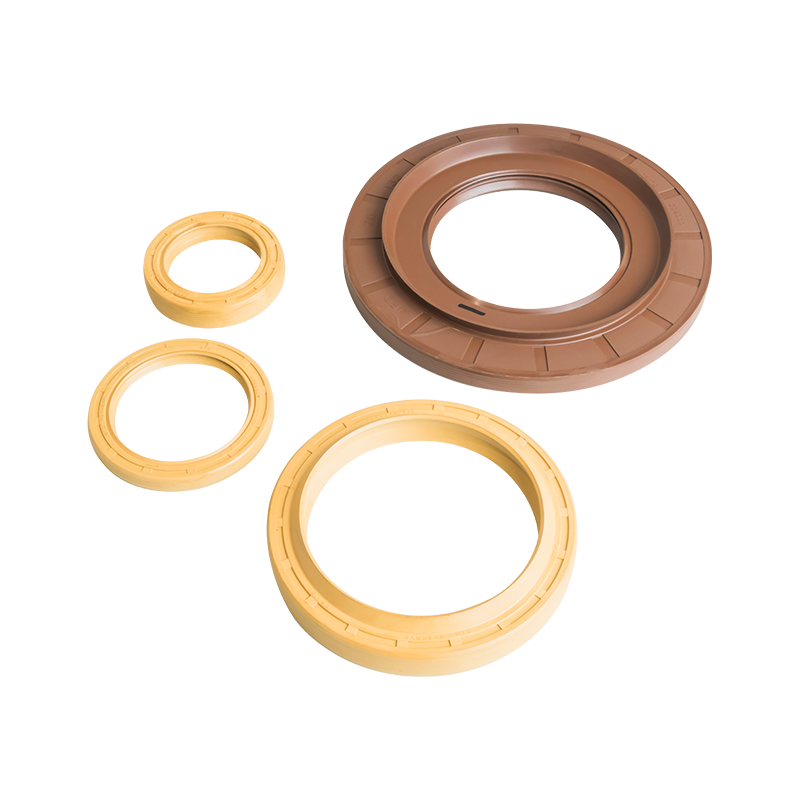

MEHR ERFAHRENKundenspezifisch Gummidichtung für Elektrowerkzeuge Hersteller

-

-

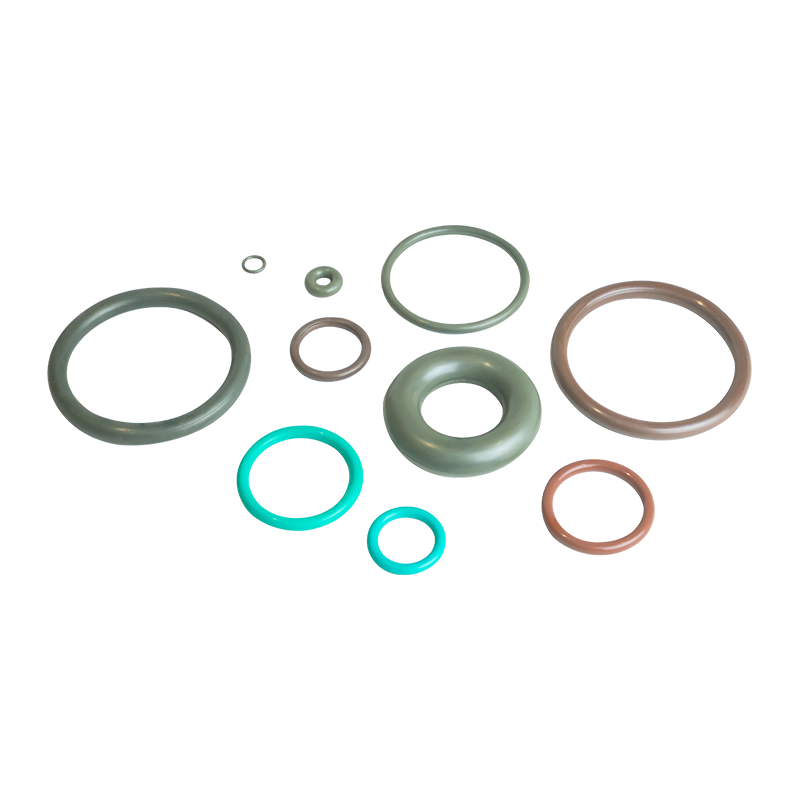

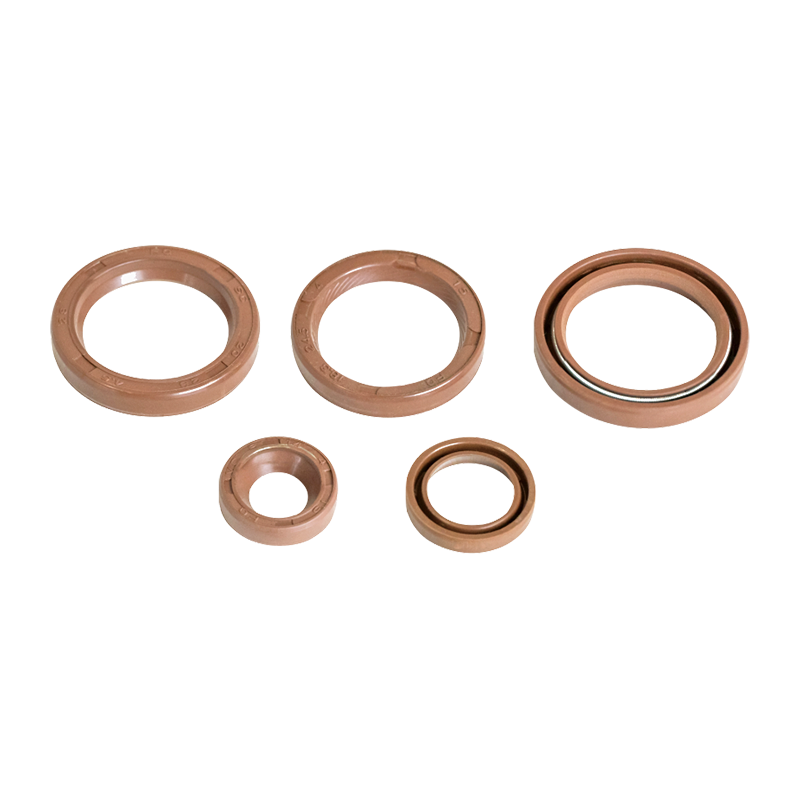

Einleitung: Die entscheidende Bedeutung der Qualität bei Dichtungskomponenten In der riesigen und komplizierten Welt der ind...

MEHR ERFAHREN -

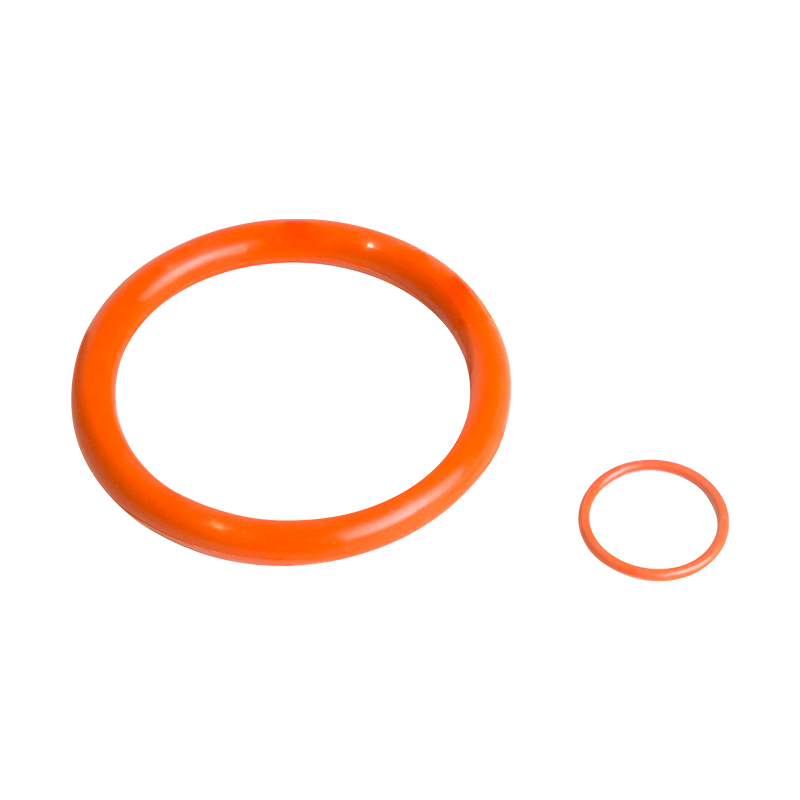

Die Integrität eines Druckleitungssystems ist nur so stark wie sein schwächster Punkt. In Systemen mit Polyvinylchlorid-Rohrlei...

MEHR ERFAHREN -

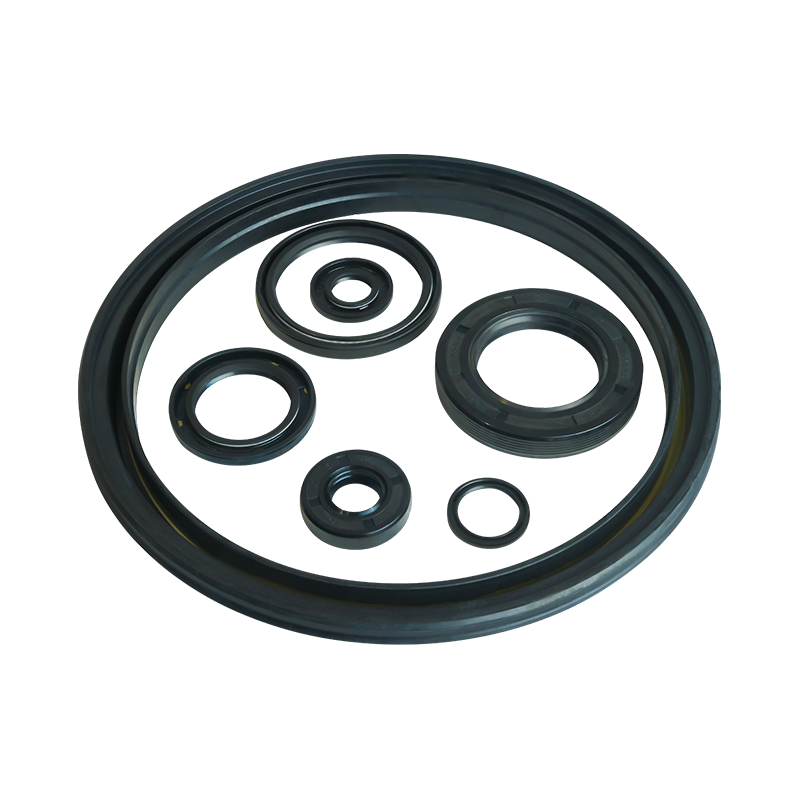

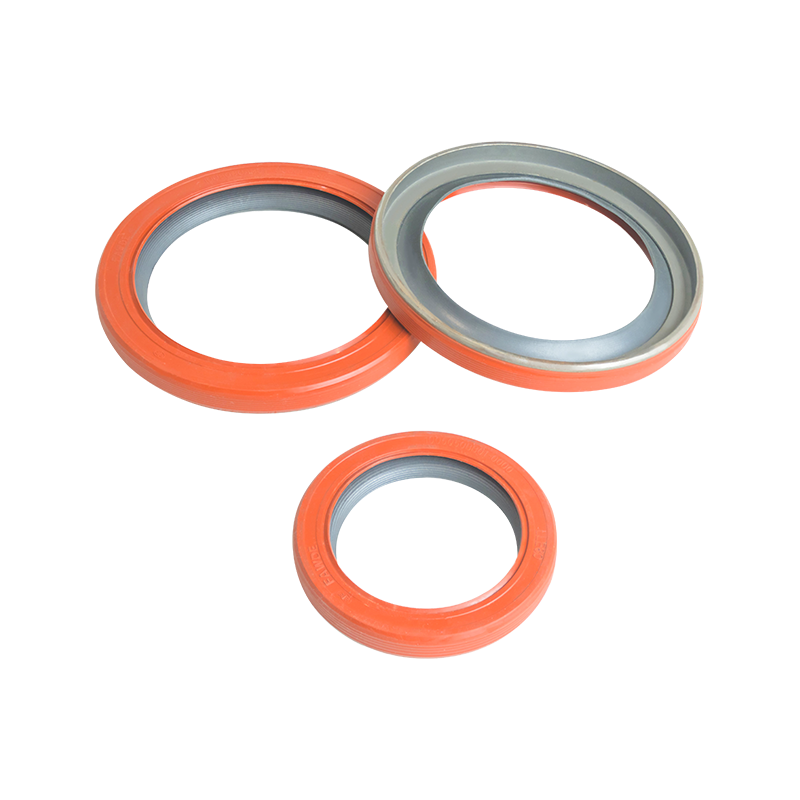

In der anspruchsvollen Welt der industriellen Dichtungstechnik ist ein Scheitern keine Option. Eine einzige beschädigte Dichtun...

MEHR ERFAHREN

Wie kann eine Echtzeitüberwachung in jedem Glied des Mischens, Formens und Vulkanisierens durchgeführt werden, um die Stabilität des Produktionsprozesses und die gleichbleibende Produktqualität von Gummidichtungen für Elektrowerkzeuge sicherzustellen?

Im Produktionsprozess von Gummidichtungen für Elektrowerkzeuge ist es von entscheidender Bedeutung, die Stabilität des Produktionsprozesses und die gleichbleibende Produktqualität sicherzustellen. Dieser Prozess umfasst mehrere wichtige Schritte wie Mischen, Formen und Vulkanisieren, und jeder Schritt erfordert eine sorgfältige Überwachung und Verwaltung. Mit fortschrittlicher technischer Ausrüstung, einem strengen Qualitätskontrollsystem und umfangreicher Branchenerfahrung hat unser Unternehmen eine umfassende Echtzeitüberwachungsstrategie in diesen Verbindungen implementiert, um die hohe Qualität und Zuverlässigkeit des Endprodukts – Gummidichtungen für Elektrowerkzeuge – sicherzustellen.

Echtzeitüberwachung von Mischverbindungen

Das Mischen ist der erste Schritt bei der Herstellung von Gummidichtungen und die Grundlage für die Bestimmung der Produktleistung. In dieser Phase verwenden wir fortschrittliche Mischgeräte und sind mit einem ausgeklügelten Online-Überwachungssystem ausgestattet, um eine präzise Kontrolle der Rohstoffverhältnisse und Mischeffekte zu gewährleisten.

Überwachung des Rohstoffverhältnisses: Durch das automatisierte Dosiersystem haben wir eine präzise Dosierung und Dosierung der Rohstoffe (z. B. Gummisubstrate, Additive, Füllstoffe usw.) erreicht. Das System verfügt über eine Regelung mit geschlossenem Regelkreis, die die Eingabemenge jedes Rohmaterials automatisch entsprechend der voreingestellten Formel anpassen kann, wodurch Fehler durch menschliche Bedienung vermieden werden.

Temperatur- und Drucküberwachung: Während des Mischvorgangs sind Temperatur und Druck Schlüsselfaktoren für die Gummileistung. Wir haben hochpräzise Temperatursensoren und Drucksensoren installiert, um die Temperatur- und Druckänderungen in der Mischkammer in Echtzeit zu überwachen und sicherzustellen, dass sie im optimalen Prozessbereich arbeitet. Sobald eine Anomalie erkannt wird, gibt das System sofort einen Alarm aus und passt sich automatisch an, um stabile Mischbedingungen aufrechtzuerhalten.

Überwachung der Mischgleichmäßigkeit: Um die Gleichmäßigkeit der Gummimaterialien sicherzustellen, haben wir fortschrittliche Bilderkennungstechnologie und Spektralanalysetechnologie eingeführt, um eine Online-Erkennung des gemischten Gummis durchzuführen. Diese Technologien können die Verteilung der Komponenten im Gummi genau identifizieren und quantifizieren, um sicherzustellen, dass jede Charge gemischten Gummis den festgelegten Qualitätsstandards entspricht.

Echtzeitüberwachung von Formverbindungen

Das Formen ist ein wichtiger Schritt bei der Verarbeitung des gemischten Gummimaterials in die Form eines Dichtungsrings. In dieser Phase verwenden wir präzise Formgeräte und ein effizientes Überwachungssystem, um die Genauigkeit und Stabilität des Formprozesses sicherzustellen.

Überwachung der Formgenauigkeit: Die Form ist der Schlüssel zur Formqualität. Wir führen regelmäßig Präzisionsinspektionen und Wartungsarbeiten an der Form durch und nutzen Laserscanning-Technologie, um den Verschleiß der Form in Echtzeit zu überwachen. Sobald sich herausstellt, dass die Formgenauigkeit nachgelassen hat, wird sie sofort repariert oder ersetzt, um die Maßhaltigkeit und Formkonsistenz des Endprodukts sicherzustellen.

Überwachung von Einspritzdruck und -geschwindigkeit: Im Gummispritzgussprozess ist die Kontrolle von Druck und Geschwindigkeit entscheidend für die Produktqualität. Wir verwenden ein fortschrittliches Regelsystem zur Überwachung und Anpassung des Einspritzdrucks und der Einspritzgeschwindigkeit in Echtzeit, um sicherzustellen, dass das Gummimaterial gleichmäßig in die Form gefüllt wird und Blasen und Defekte vermieden werden.

Temperaturkontrolle: Während des Formprozesses hat die Temperatur der Form und des Gummimaterials einen erheblichen Einfluss auf die physikalischen Eigenschaften des Produkts. Wir verwenden ein intelligentes Temperaturkontrollsystem, um die Formtemperatur und die Heiz-/Kühlrate entsprechend den Eigenschaften des Gummimaterials und den Anforderungen des Formprozesses genau zu steuern und so die Fließfähigkeit, Aushärtungsgeschwindigkeit und Produktqualität des Gummis während des Formprozesses sicherzustellen.

Echtzeitüberwachung der Vulkanisationsverbindung

Die Vulkanisation ist der letzte Schritt bei der Herstellung von Gummidichtringen und auch ein wichtiger Faktor bei der Bestimmung der endgültigen Leistung des Produkts. In dieser Phase verwenden wir fortschrittliche Vulkanisationsgeräte und ein umfassendes Überwachungssystem, um eine präzise Kontrolle des Vulkanisationsprozesses sicherzustellen.

Überwachung von Vulkanisationstemperatur und -zeit: Vulkanisationstemperatur und -zeit sind Schlüsselfaktoren, die den Grad und die Leistung der Gummivulkanisation beeinflussen. Wir verwenden ein hochpräzises Temperaturkontrollsystem und einen Timer, um die Temperatur und Vulkanisationszeit im Vulkanisationsofen in Echtzeit zu überwachen und sicherzustellen, dass jede Produktcharge die besten Vulkanisationsbedingungen aufweist.

Überwachung des Vulkanisationsdrucks: Während des Vulkanisationsprozesses ist die Druckkontrolle entscheidend für die Dichte und Dimensionsstabilität des Produkts. Wir verwenden fortschrittliche Drucksensoren und Steuerungssysteme, um Druckänderungen während des Vulkanisationsprozesses in Echtzeit zu überwachen und bei Bedarf Anpassungen vorzunehmen, um die interne Struktur und das Erscheinungsbild des Produkts sicherzustellen.

Online-Qualitätsprüfung: Nach Abschluss der Vulkanisierung verwenden wir die branchenweit besten Prüfgeräte (z. B. elektronische Zugprüfmaschinen, Härteprüfer, Projektoren usw.), um die fertigen Produkte vollständig zu prüfen. Diese Geräte können die physikalischen Eigenschaften des Produkts (wie Zugfestigkeit, Härte, Maßhaltigkeit usw.) genau messen, um sicherzustellen, dass jedes Produkt den Kundenanforderungen und internationalen Standards entspricht.

Im Produktionsprozess von Gummidichtringe für Elektrowerkzeuge Unser Unternehmen nutzt fortschrittliche Ausrüstung, Technologie und Überwachungssysteme, um eine umfassende Echtzeitüberwachung vom Mischen über das Formen bis zur Vulkanisation zu erreichen. Dies gewährleistet nicht nur die Stabilität des Produktionsprozesses und die Konsistenz der Produktqualität, sondern verbessert auch die Produktionseffizienz und die Produktqualifizierungsrate erheblich. Darüber hinaus verfügen wir über fortschrittliche und umfassende Prüfausrüstung der Spitzenklasse in der Branche, die unseren Kunden hochpräzise Gummidichtungen liefern und gleichzeitig ihre umfassenden Prüfanforderungen für physikalische und chemische Eigenschaften von Materialien, Alterungstests, hohe Verschleißfestigkeit und Ölbeständigkeit erfüllen kann. Es sind diese Vorteile, die es uns ermöglichen, uns im harten Wettbewerb auf dem Markt hervorzuheben und ein vertrauenswürdiger Partner unserer Kunden zu werden.