Einleitung: Die entscheidende Rolle der Dichtung für die Motorzuverlässigkeit In der Welt der Maschinen- und Motorenwartung ...

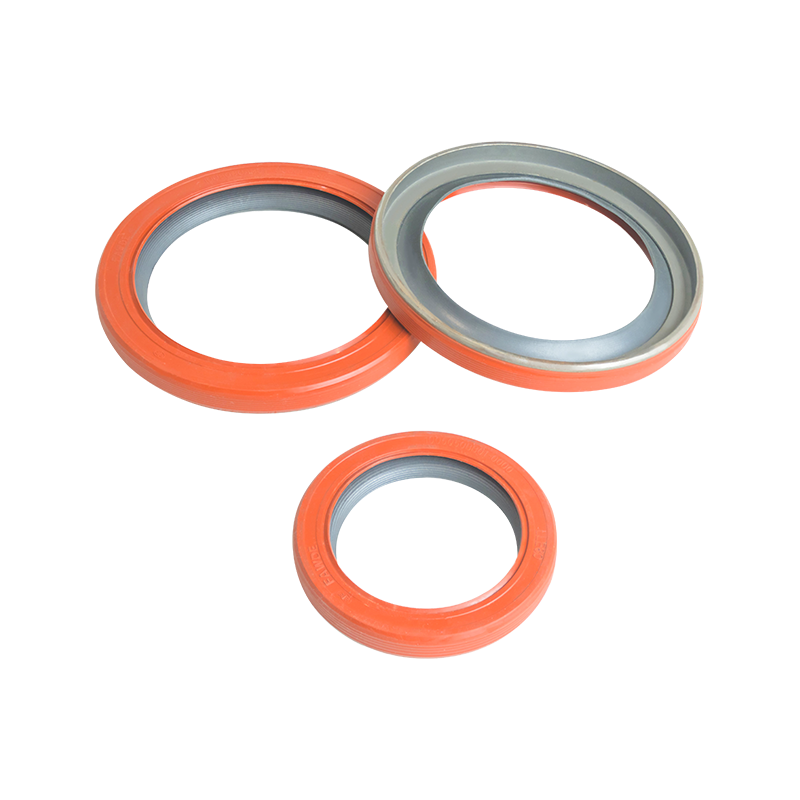

MEHR ERFAHRENKundenspezifisch Gummirohrdichtungen Hersteller

-

-

Einleitung: Die entscheidende Bedeutung der Qualität bei Dichtungskomponenten In der riesigen und komplizierten Welt der ind...

MEHR ERFAHREN -

Die Integrität eines Druckleitungssystems ist nur so stark wie sein schwächster Punkt. In Systemen mit Polyvinylchlorid-Rohrlei...

MEHR ERFAHREN -

In der anspruchsvollen Welt der industriellen Dichtungstechnik ist ein Scheitern keine Option. Eine einzige beschädigte Dichtun...

MEHR ERFAHREN

Wie kann im Produktionsprozess von Rohrgummidichtungen die Entstehung von Blasen und Verunreinigungen wirksam verhindert werden, um die Dichtungsleistung und das Erscheinungsbild des Produkts sicherzustellen?

Im Produktionsprozess von Pipeline-Gummidichtungen ist die wirksame Verhinderung der Entstehung von Blasen und Verunreinigungen ein entscheidender Faktor, um die Dichtungsleistung und das Erscheinungsbild des Produkts sicherzustellen. Dieser Prozess erfordert nicht nur ein hohes Maß an Prozesskontrolle und technischer Präzision, sondern auch modernste Prüfgeräte und ein strenges Qualitätsmanagementsystem als Unterstützung. In Kombination mit der umfangreichen Erfahrung und fortschrittlichen Technologie unseres Unternehmens im Bereich der Gummidichtungsproduktion wird im Folgenden ausführlich erläutert, wie die Entstehung von Blasen und Verunreinigungen im Produktionsprozess wirksam verhindert werden kann.

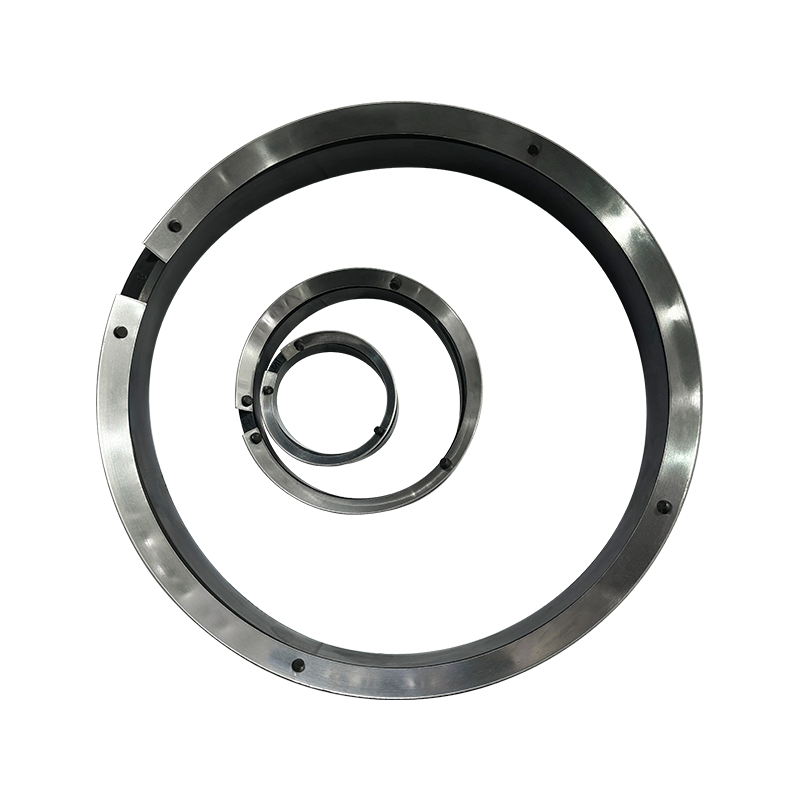

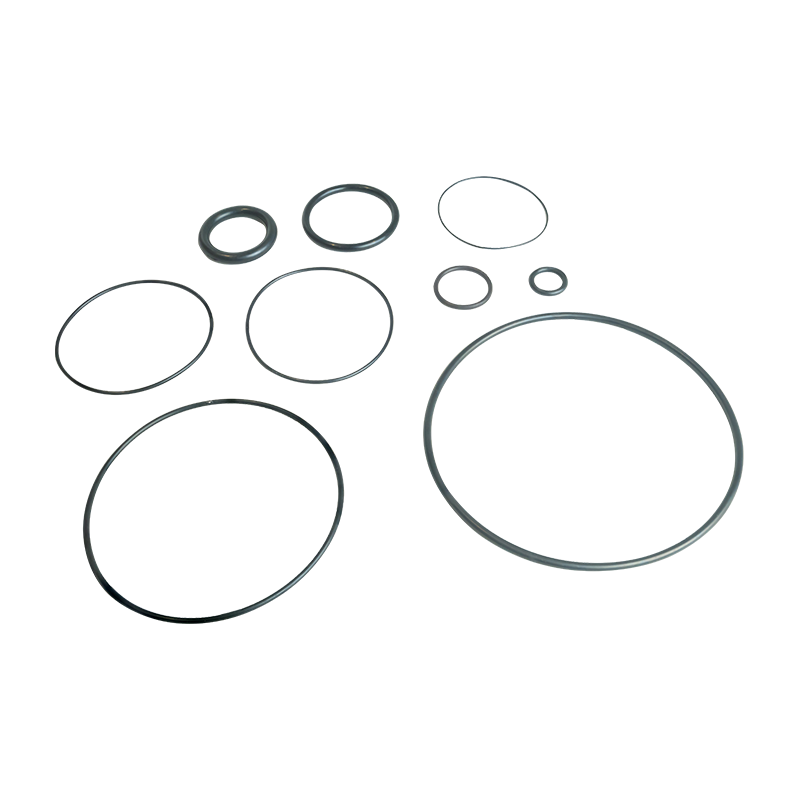

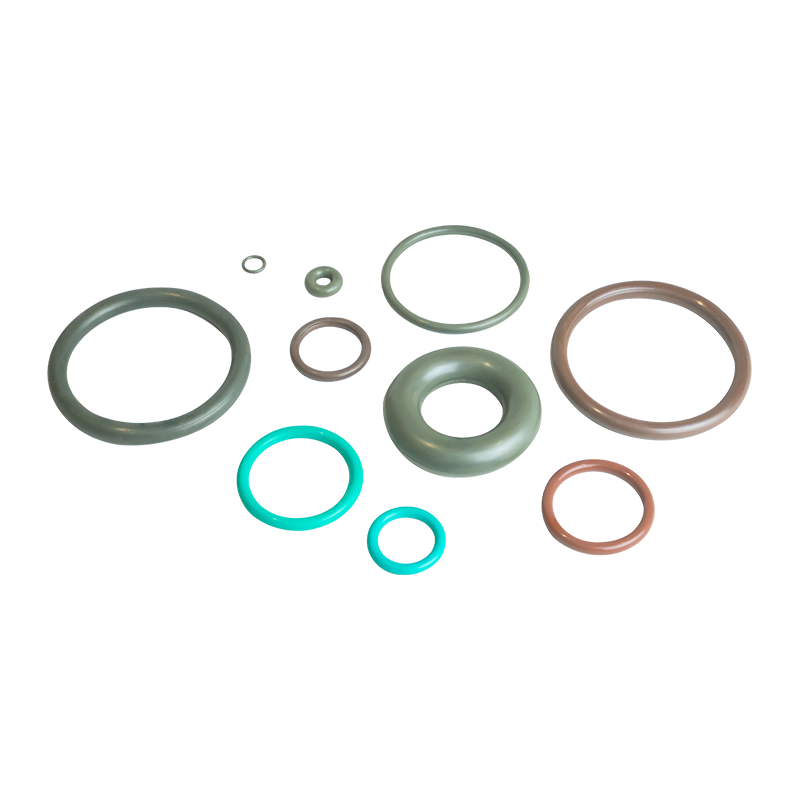

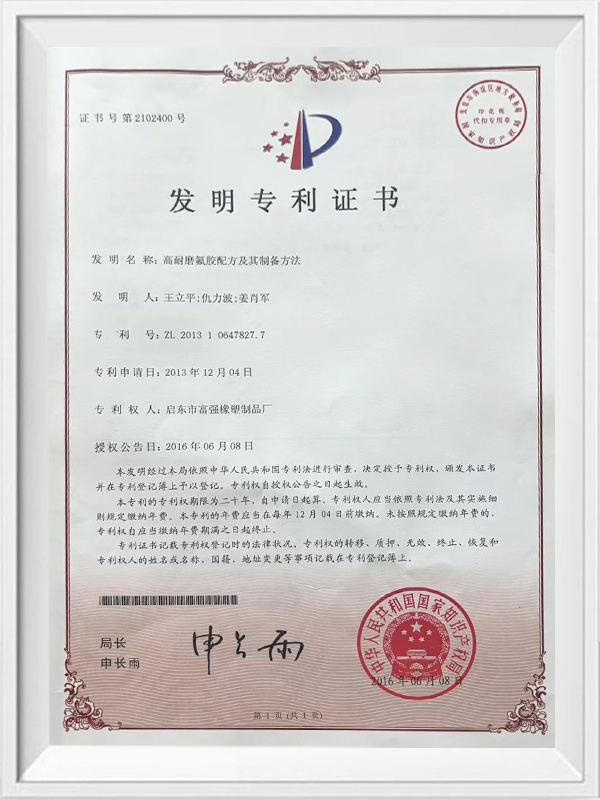

Die Qualität der Rohstoffe ist die Grundlage dafür, die Entstehung von Blasen und Verunreinigungen zu verhindern. Unser Unternehmen verwendet hochwertige Gummimaterialien, darunter unter anderem Nitrilkautschuk, Silikonkautschuk, Fluorkautschuk, EPDM-Kautschuk, Naturkautschuk, Chloroprenkautschuk, hydrierter Nitrilkautschuk, Butylkautschuk und Polyurethankautschuk. Diese Materialien haben ihre eigenen Eigenschaften, wie Hochtemperaturbeständigkeit, Hochdruckbeständigkeit, Korrosionsbeständigkeit, Verschleißfestigkeit, Niedertemperaturbeständigkeit und Lebensmittelqualität, die den Anforderungen verschiedener Rohrleitungssysteme gerecht werden können.

In der Vorbehandlungsphase der Rohstoffe kontrollieren wir streng die Lagerumgebung und die Zeit der Rohstoffe, um Feuchtigkeit, Kontamination oder Alterung der Materialien zu vermeiden. Für Compound-Kautschuk verwenden wir hochpräzise Compoundiergeräte, um sicherzustellen, dass Gummi und Zusatzstoffe (wie Weichmacher, Füllstoffe, Vulkanisatoren usw.) gleichmäßig gemischt werden, um die Wahrscheinlichkeit des Einmischens von Verunreinigungen zu verringern. Gleichzeitig wird der Compound-Kautschuk hergestellt wird streng gefiltert und entgast, um darin enthaltene kleinste Partikel und Gase zu entfernen.

Während des Formprozesses sind Formdesign und Reinigung von entscheidender Bedeutung. Unser Unternehmen verwendet präzisionsgefertigte Formen, um sicherzustellen, dass die Formoberfläche glatt und makellos ist und die Möglichkeit von Blasen beim Einspritzen des Gummis in die Form verringert wird. Vor jedem Gebrauch der Form führen wir eine gründliche Reinigung und Schmierung durch, um verbleibende Verunreinigungen im Inneren der Form zu vermeiden.

Während des Spritzgussprozesses kontrollieren wir streng den Einspritzdruck und die Einspritzgeschwindigkeit sowie die Formtemperatur. Durch einen angemessenen Einspritzdruck und eine angemessene Einspritzgeschwindigkeit kann sichergestellt werden, dass der Gummi die Form gleichmäßig und schnell füllt, wodurch die Blasenbildung verringert wird. Gleichzeitig unterstützt die richtige Formtemperatur das Fließen und die Vulkanisierung des Gummis, wodurch die Entstehung von Blasen und Verunreinigungen weiter reduziert wird.

Die Vulkanisation ist ein wichtiger Schritt bei der Herstellung von Gummidichtungen, der sich direkt auf die physikalischen Eigenschaften und das Erscheinungsbild des Produkts auswirkt. Wir verwenden fortschrittliche Vulkanisationsgeräte und -prozesse, um die Vulkanisationstemperatur, -zeit und -druck genau zu steuern, um sicherzustellen, dass der Gummi vollständig vulkanisiert ist und die während des Vulkanisationsprozesses entstehenden Blasen reduziert werden.

Nach der Vulkanisation führen wir eine strenge Nachbearbeitung durch, einschließlich Entgraten, Reinigen und Oberflächenbehandlung. Diese Schritte tragen nicht nur dazu bei, das Erscheinungsbild des Produkts zu verbessern, sondern entfernen auch eventuelle Restverunreinigungen und winzige Bläschen weiter.

Um die Dichtungsleistung und das Erscheinungsbild des Endprodukts sicherzustellen, verfügt unser Unternehmen über fortschrittliche und umfassende Prüfgeräte der Spitzenklasse in der Branche. Zu diesen Geräten gehören unter anderem eine Analysenwaage, eine elektronische Zugprüfmaschine, eine Alterungsprüfkammer, ein Mikroschmelzpunktmessgerät, ein Gummi- und Kunststoffdichtemessgerät, ein Projektor (zweidimensional), ein Mooney-Viskosimeter, ein Härteprüfgerät, ein geschlossener Rotorlos-Vulkanisator und ein Dickenmessgerät , elektronische Waage, Phoenix-Größenerkennungsausrüstung, Doppeldreh-Öldichtungstestmaschine, Glasscheiben-Siebmaschine, Heißluft-Alterungstestkammer, Flüssigkeitsdichtemessgerät, Fehlerdetektor, Radialkrafttester für Öldichtungen und Hochtemperatur-Kriechspannungsrelaxationstester.

Mit diesen Geräten können wir umfassende Tests verschiedener Leistungsindikatoren von Gummidichtungen durchführen, darunter Zugfestigkeit, Bruchdehnung, Härte, Dichte, Vulkanisationsgrad, Alterungsbeständigkeit, Verschleißfestigkeit usw. Insbesondere für das Problem von Blasen und Verunreinigungen. Mit Geräten wie Fehlerdetektoren und Hochleistungsprojektoren können wir detaillierte Inspektionen der Produkte durchführen, um sicherzustellen, dass die Endprodukte frei von Blasen und Verunreinigungen sind und die strengen Anforderungen der Kunden erfüllen.

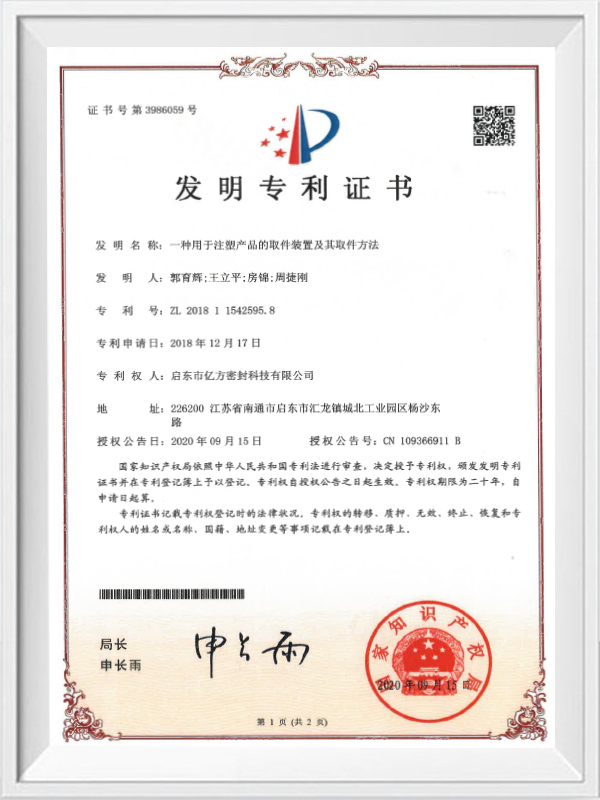

Unser Unternehmen hat ein vollständiges Qualitätsmanagementsystem eingerichtet, von der Rohstoffbeschaffung über die Kontrolle des Produktionsprozesses bis hin zur Inspektion des fertigen Produkts. Jeder Link hat strenge Standards und Prozesse formuliert. Gleichzeitig konzentrieren wir uns auf kontinuierliche Verbesserung und optimieren durch Datenanalyse, Kundenfeedback und technologische Innovation kontinuierlich Produktionsprozesse und Qualitätskontrollmethoden, um sicherzustellen, dass die Produktqualität stets auf dem führenden Niveau der Branche bleibt.

Durch eine strenge Rohstoffauswahl, einen optimierten Formprozess, eine präzise Vulkanisierung und Nachbearbeitung, fortschrittliche Prüfgeräte und ein umfassendes Qualitätsmanagementsystem kann unser Unternehmen die Entstehung von Blasen und Verunreinigungen im Produktionsprozess wirksam verhindern Gummidichtungen für Rohre , um die Dichtungsleistung und das Erscheinungsbild der Produkte sicherzustellen. Unsere technischen Vorteile und unser Qualitätsversprechen bieten unseren Kunden zuverlässige, sichere und effiziente Gummidichtungslösungen.