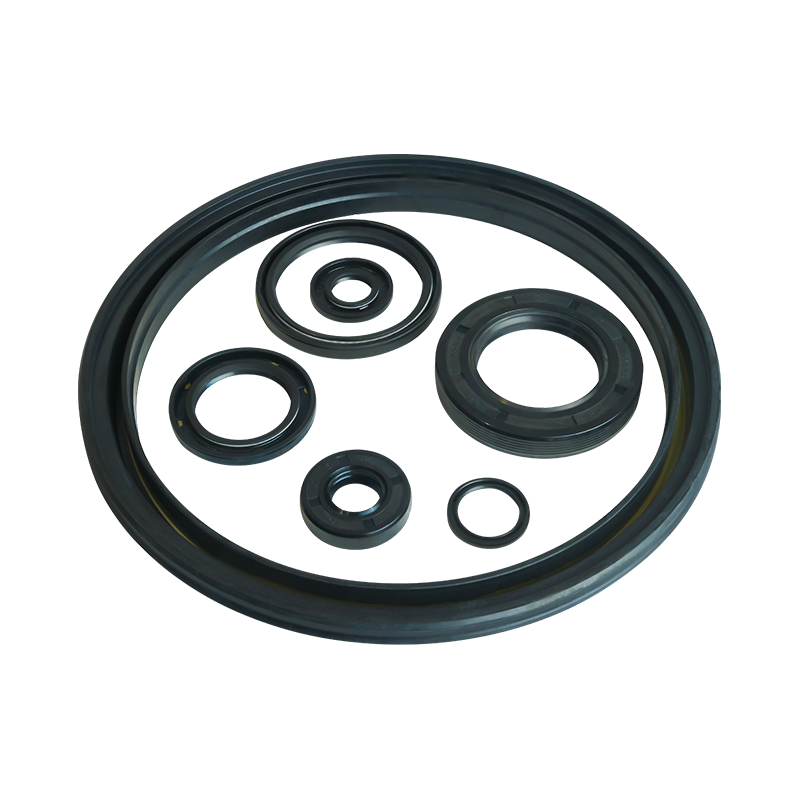

Einleitung: Die entscheidende Rolle der Dichtung für die Motorzuverlässigkeit In der Welt der Maschinen- und Motorenwartung ...

MEHR ERFAHRENKundenspezifisch O-Ring-Dichtung Hersteller

-

-

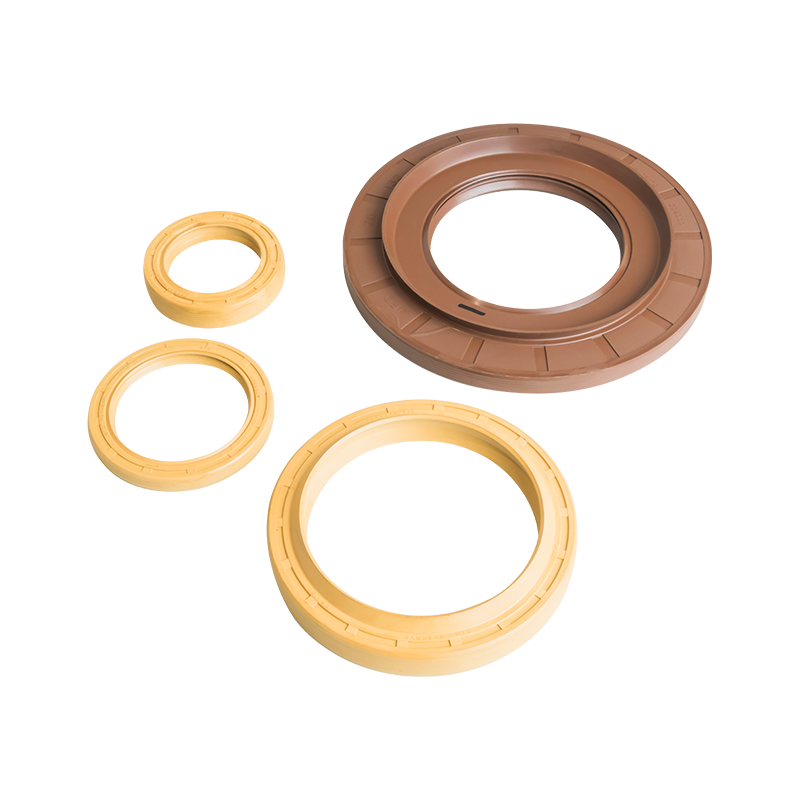

Einleitung: Die entscheidende Bedeutung der Qualität bei Dichtungskomponenten In der riesigen und komplizierten Welt der ind...

MEHR ERFAHREN -

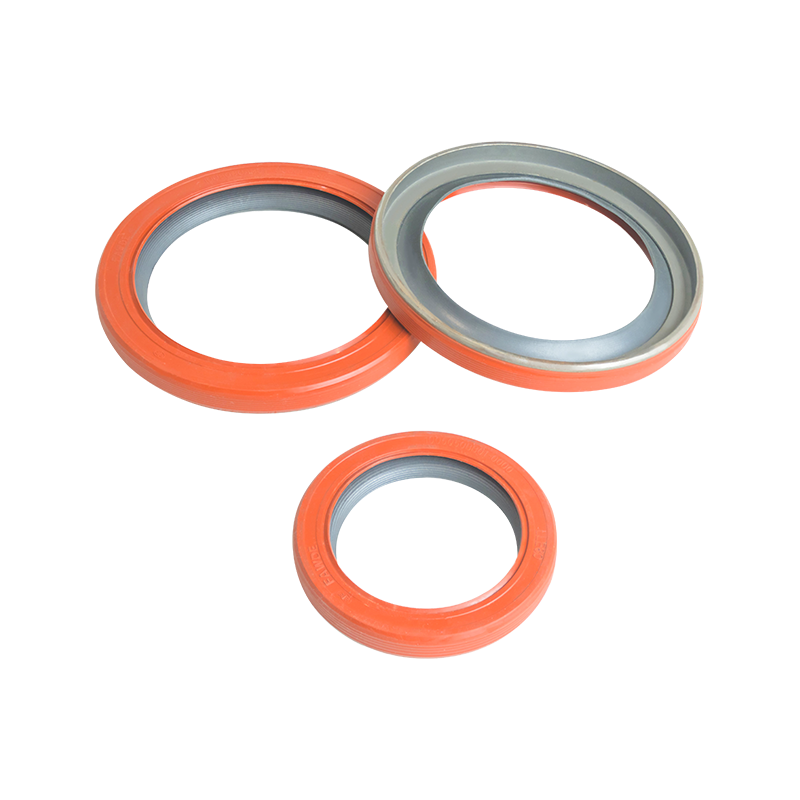

Die Integrität eines Druckleitungssystems ist nur so stark wie sein schwächster Punkt. In Systemen mit Polyvinylchlorid-Rohrlei...

MEHR ERFAHREN -

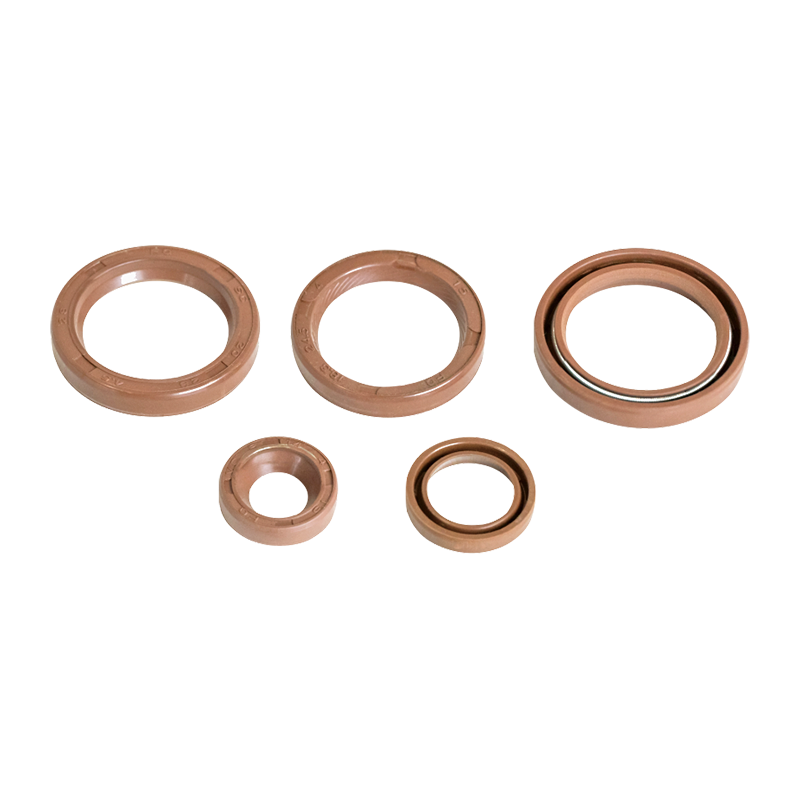

In der anspruchsvollen Welt der industriellen Dichtungstechnik ist ein Scheitern keine Option. Eine einzige beschädigte Dichtun...

MEHR ERFAHREN

Wie können beim Formen von O-Ringen Parameter wie Formtemperatur, Druck, Zeit usw. gesteuert werden, um die Qualität und Leistung des Produkts sicherzustellen?

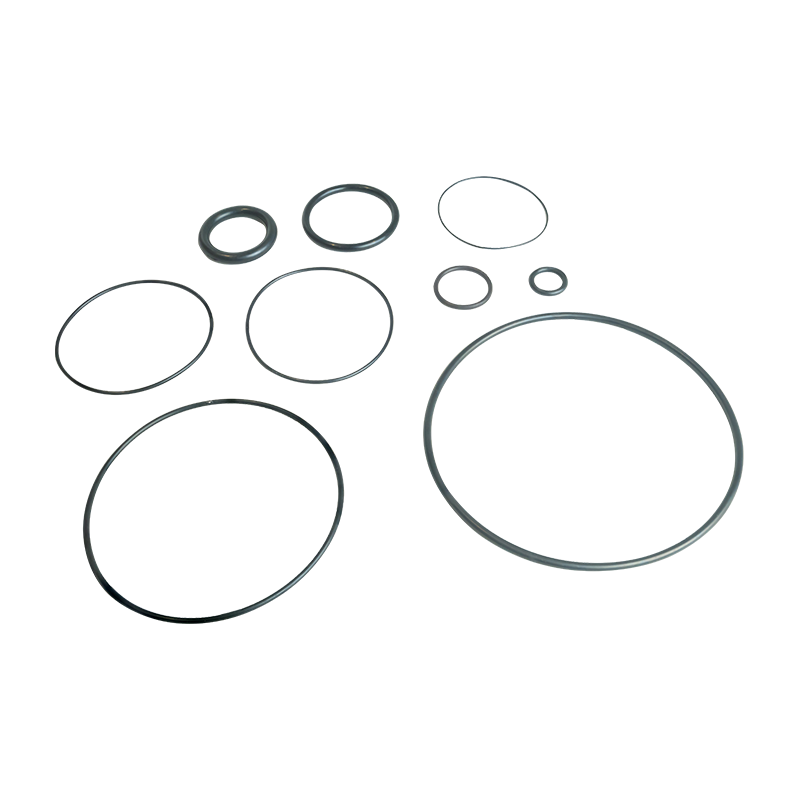

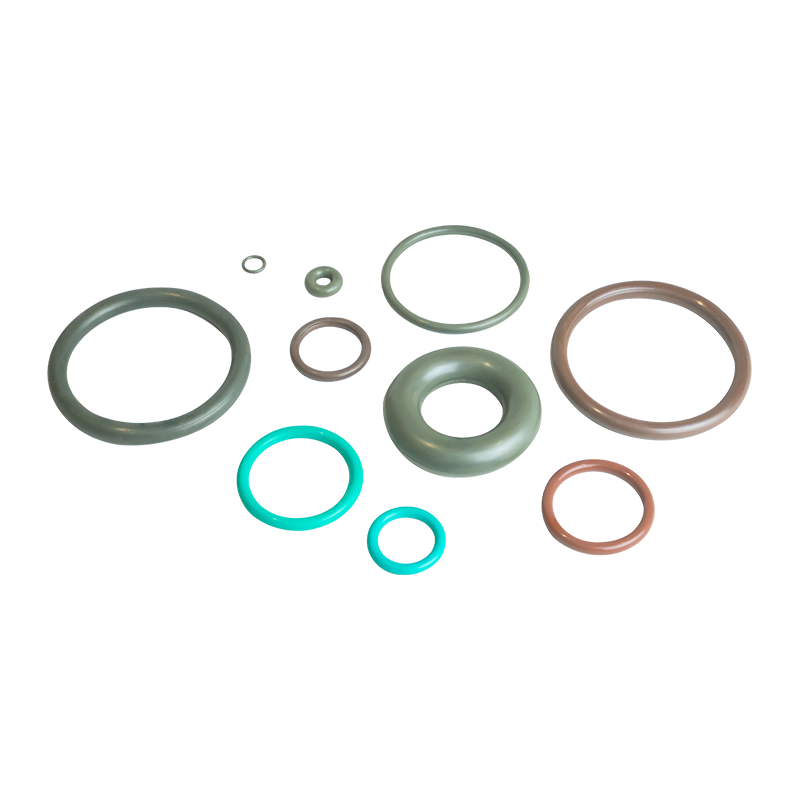

Im Formprozess von O-Ringen (im Folgenden „O-Ring“ genannt) ist die präzise Steuerung wichtiger Parameter wie Formtemperatur, Druck, Zeit usw. ein entscheidender Faktor für die Gewährleistung der Produktqualität und -leistung. Die Optimierung dieser Parameter steht nicht nur in direktem Zusammenhang mit der Dichtungseffizienz, Haltbarkeit und Dimensionsstabilität der O-Ring-Dichtung, sondern spiegelt auch die strenge Kontrolle technischer Details durch das Unternehmen und die getreue Umsetzung der Qualitätspolitik wider. Im Folgenden wird ausführlich erörtert, wie diese Schlüsselparameter effektiv gesteuert werden können, indem wir die Vorteile der gesamten fortschrittlichen Testausrüstung, des vollautomatischen Mischsystems für Hilfsmaschinen, der intelligenten Formenbibliothek und der intelligenten Vulkanisationswerkstatt unseres Unternehmens kombinieren, die wir in den letzten 20 Jahren der Entwicklung gesammelt haben das O-Ring-Dichtungsformverfahren.

Die Formtemperatur ist einer der Hauptfaktoren, die die Qualität der O-Ring-Dichtungsformung beeinflussen. Eine geeignete Formtemperatur kann einen gleichmäßigen Materialfluss fördern, innere Spannungen reduzieren und die Oberflächenbeschaffenheit und Maßhaltigkeit der Produkte verbessern. Unser Unternehmen ist mit einem hochpräzisen intelligenten Temperaturkontrollsystem ausgestattet, das die Formtemperatur auf ±1 °C genau regeln kann, um die Konsistenz jedes Formprozesses sicherzustellen. Das System ist in die intelligente Vulkanisationswerkstatt integriert und kann sich je nach Materialeigenschaften (wie Gummi, Silikon, Polyurethan usw.) automatisch auf den optimalen Temperaturbereich einstellen. Beispielsweise heizen wir bei einigen Materialien, die schnell vulkanisiert werden müssen, um eine hohe Festigkeit und gute Elastizität zu erreichen, die Form auf eine höhere Anfangstemperatur vor und stellen sie dann während des Vulkanisationsprozesses schrittweise auf die optimale Temperatur ein, um die vollständige chemische Reaktion sicherzustellen im Inneren des Materials und vermeidet gleichzeitig eine Materialverschlechterung durch Überhitzung.

Die Druckkontrolle ist der Schlüssel zur Sicherstellung der Dichte, des Druckverformungsrests und der Dichtleistung der O-Ring-Dichtung. Während des Formprozesses kann ein geeigneter und gleichmäßiger Druck dafür sorgen, dass das Material den Formhohlraum vollständig ausfüllt, die Bildung von Blasen und Hohlräumen reduziert und so die Gesamtfestigkeit und Dichtungswirkung des Produkts verbessert. Unser vollautomatisches Mischsystem für die obere Hilfsmaschine ist mit einem präzisen Drucksensor und einem Feedback-Einstellmechanismus ausgestattet, der zu Beginn des Formens eine genaue Druckvoreinstellung erreichen und während des gesamten Vulkanisationszyklus ein stabiles Druckniveau aufrechterhalten kann. Darüber hinaus berücksichtigt das Formendesign in der intelligenten Formenbibliothek die Optimierung der Druckverteilung. Durch eine sinnvolle Gestaltung des Strömungskanals und der Abgasstruktur werden die Gleichmäßigkeit und Effizienz der Druckübertragung weiter gewährleistet und Qualitätsprobleme durch übermäßigen oder niedrigen lokalen Druck vermieden.

Die Vulkanisationszeit ist ein wichtiger Parameter, der die physikalischen und chemischen Eigenschaften der O-Ring-Dichtung bestimmt. Eine zu kurze Vulkanisationszeit kann zu einer unvollständigen Vernetzung des Materials führen und die Festigkeit und Haltbarkeit des Produkts beeinträchtigen. Eine zu lange Vulkanisationszeit kann hingegen zur Alterung des Materials führen und dessen Elastizität und Dichtungsleistung verringern. Unsere intelligente Vulkanisationswerkstatt verwendet ein fortschrittliches Computersteuerungssystem, um die Vulkanisationszeit jeder Stufe entsprechend der voreingestellten Vulkanisationskurve genau zu steuern. Vom Vorwärmen über die Vulkanisation bis zum Abkühlen wird jeder Schritt sorgfältig berechnet und optimiert. Das System verfügt außerdem über eine Selbstlernfunktion, die das Vulkanisationsprogramm basierend auf historischen Daten und Echtzeit-Feedback kontinuierlich anpassen und optimieren kann, um sicherzustellen, dass jede Produktion den besten Zustand erreichen kann.

Neben der Kontrolle der oben genannten Schlüsselparameter liegt der Schwerpunkt unseres Unternehmens auch auf der umfassenden Integration dieser technischen Elemente zu einem effizienten und stabilen Produktionssystem. Beispielsweise werden die Rohstoffe vor der Produktion mithilfe eines vollständigen Satzes fortschrittlicher Prüfgeräte streng geprüft, um sicherzustellen, dass die Materialqualität den Standards entspricht. Während des Formprozesses wird ein Online-Überwachungssystem verwendet, um Parameter wie Formtemperatur, Druck und Vulkanisationszeit in Echtzeit zu überwachen. Sobald eine Anomalie festgestellt wird, wird sofort ein Alarm ausgegeben und automatisch angepasst, wodurch mögliche Qualitätsprobleme wirksam verhindert werden. Darüber hinaus führen wir weiterhin neue Technologien ein, wie z. B. die Nutzung der Internet-of-Things-Technologie zur Durchführung einer Big-Data-Analyse von Produktionsdaten, zur weiteren Optimierung des Produktionsprozesses und zur Verbesserung der Konsistenz und Stabilität der Produktqualität.

Im gesamten O-Ring-Dichtung Beim Formgebungsprozess folgen wir stets der Qualitätspolitik „Qualität ist das Leben des Unternehmens, hohe Qualität und hohe Effizienz“ und „Kundenbetreuung, kontinuierliche Verbesserung“ und verwalten Details in allen Produktionsbereichen. Von der Lagerung, dem Mischen und Formen der Rohstoffe bis hin zur Endkontrolle und Verpackung des Produkts folgt jeder Schritt strikt den ISO-Standards des Qualitätsmanagementsystems, um sicherzustellen, dass jedes Produkt die Erwartungen der Kunden erfüllen oder sogar übertreffen kann.

Durch die genaue Steuerung wichtiger Parameter wie Formtemperatur, Druck und Zeit in Kombination mit der fortschrittlichen Produktionsausrüstung und dem intelligenten Managementsystem des Unternehmens können wir nicht nur die Qualität und Leistung von O-Ringen effektiv garantieren, sondern auch die Produktionseffizienz kontinuierlich verbessern und Kunden beliefern mit zuverlässigeren und effizienteren Dichtungslösungen. In Zukunft werden wir die Investitionen in Technologieforschung und -entwicklung weiter erhöhen, weiterhin erforschen und praktizieren, die Dichtungstechnologie auf ein neues Niveau bringen und den sicheren Betrieb in allen Lebensbereichen begleiten.